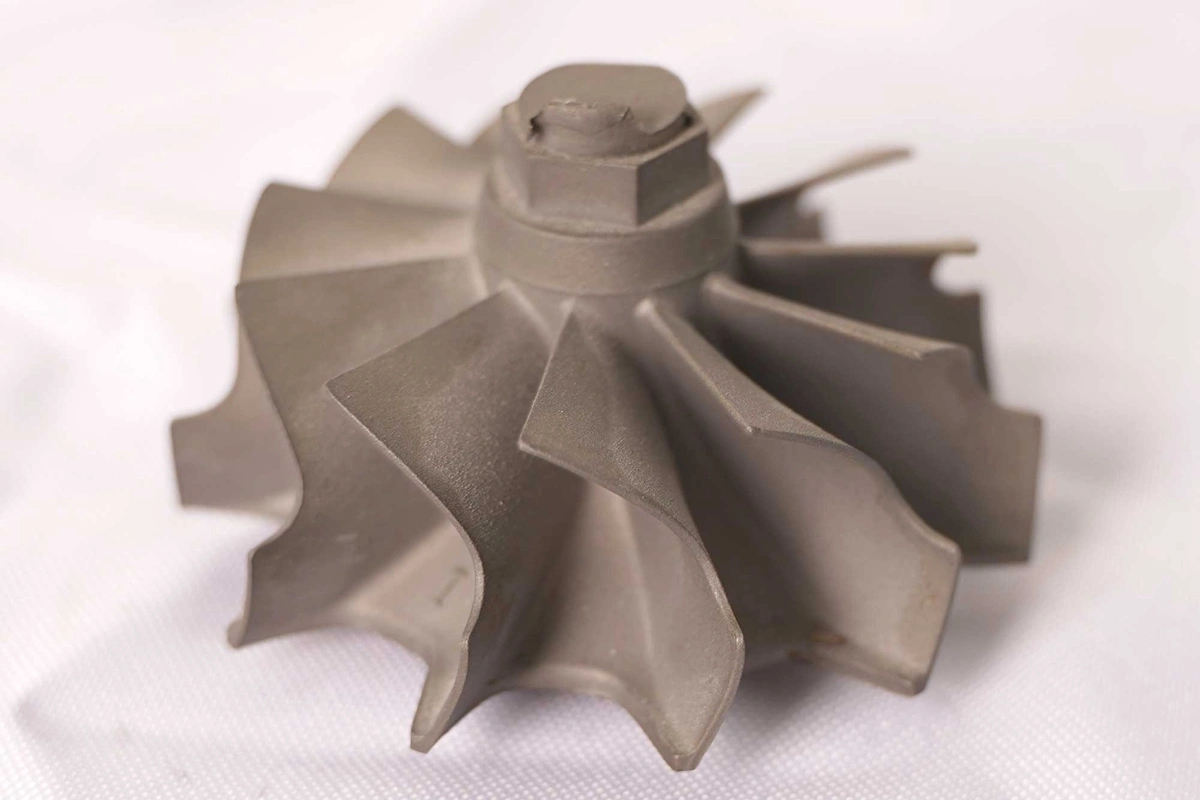

超合金真空熔模铸造

Neway 的超合金真空熔模铸造技术可在真空环境下铸造成形涡轮叶片、涡轮盘与燃烧室等高精度部件。该过程有效降低氧化与夹杂,获得优良表面质量、出色力学性能与精准尺寸控制,广泛适用于航空航天与能源等对高温强度与耐热性要求严苛的场景。

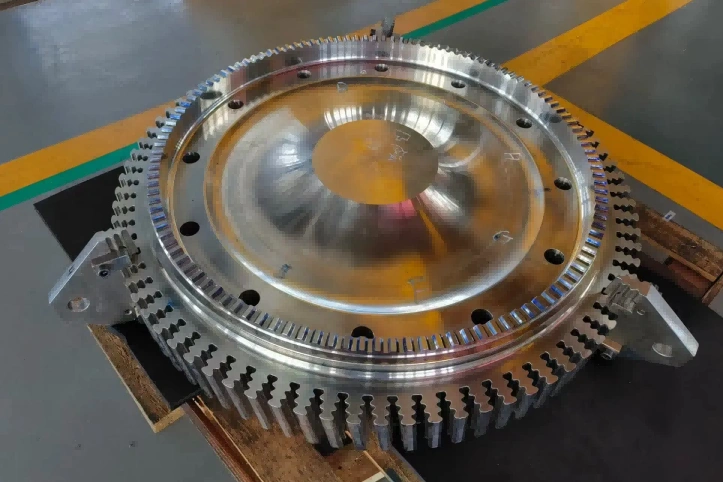

粉末涡轮盘制造技术

粉末涡轮盘制造集成粉末冶金、HIP 热等静压、热挤压、等温锻造与精密热处理等工艺,可制备高强度、大直径与复杂结构的超合金盘件。该技术满足先进燃气涡轮与航空发动机对极端温度、应力与腐蚀环境的严苛要求,确保卓越性能与耐久性。

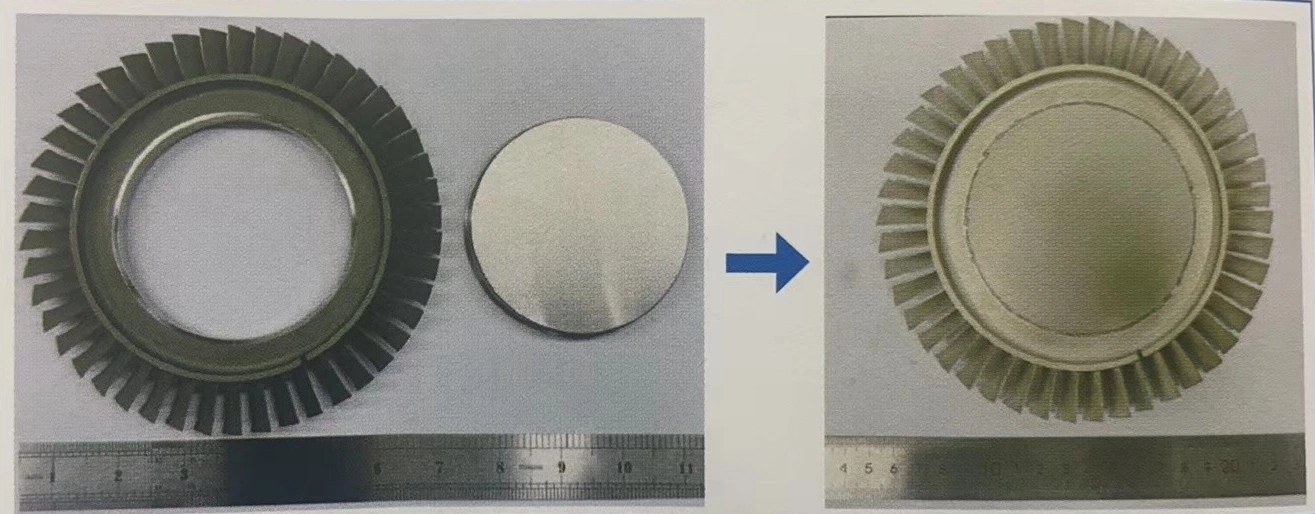

双合金一体化盘件 HIP 扩散连接

双合金一体化盘件 HIP 扩散连接采用“无套筒”固态扩散焊接,在涡轮盘与叶环之间获得高质量冶金结合。接头致密、无缺陷、力学性能优异,适用于航空与能源涡轮的高应力工况,显著提升耐久与可靠性。

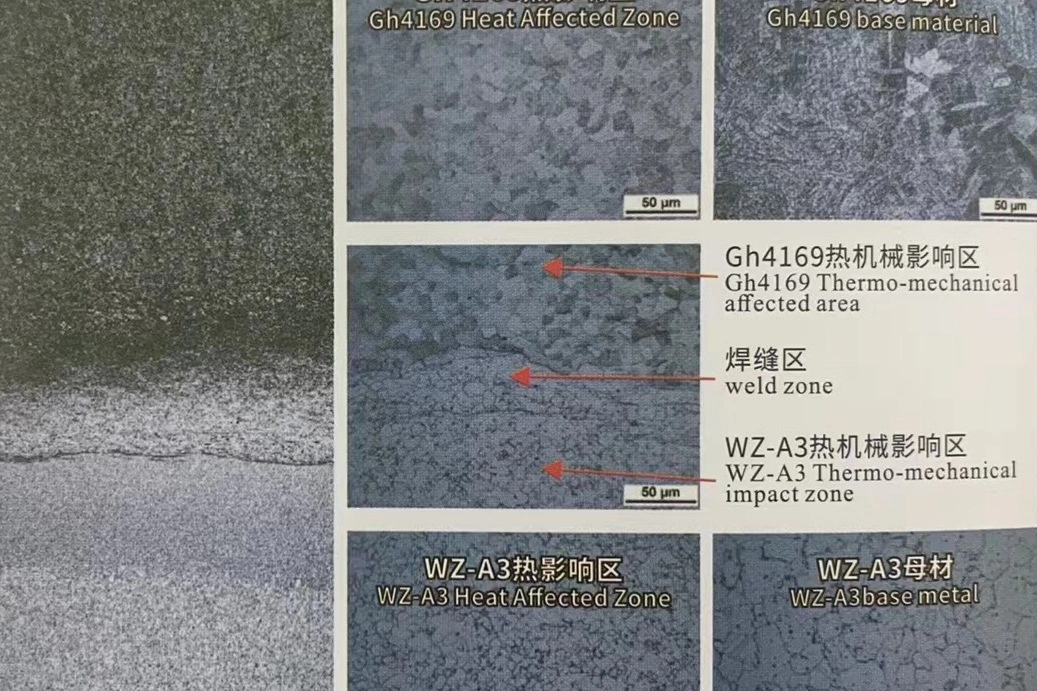

粉末高温合金惯性摩擦焊

通过相对旋转与轴向压力在焊区实现材料强烈塑性流动与机械混合,形成无氧化膜、无裂纹、无孔洞的高质量接头。焊缝在室温与高温下均具备优异的抗拉、耐久与抗疲劳性能,满足严苛技术指标(如 GH4169 与 WZ-A3 等组合)。

超合金全流程仿真

全流程仿真集成合金设计、铸造、锻造、热处理与测试等环节的数字化模型,系统优化工艺参数、组织演化与性能表现;既可加速开发、降低试错成本,又能提升材料利用率与一致性,满足极端环境下对高可靠性的要求。

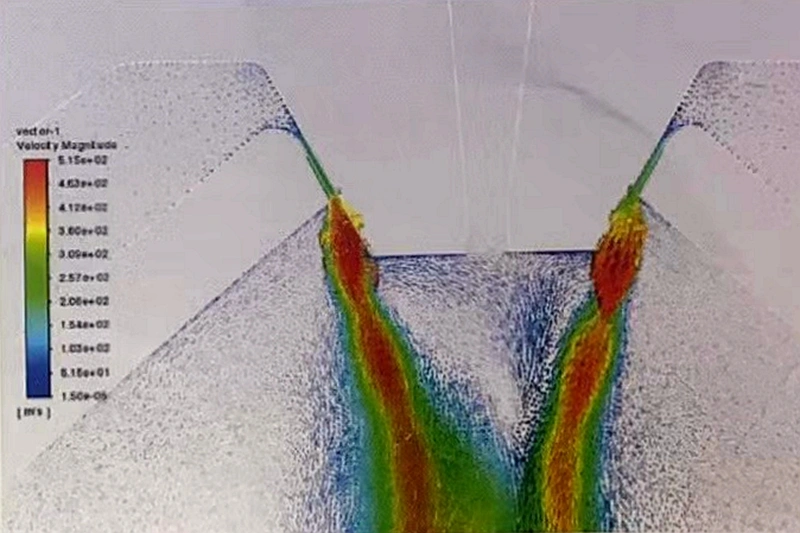

CFD 计算流体力学分析

基于 Fluent、NX 与 SolidWorks 等平台,构建非结构网格并采用有限体积法,模拟高超声速气动、传热、燃烧、多相流等复杂流动;可耦合旋转机械、化学反应与材料加工过程仿真,用于航空、能源与制造领域的设计优化与安全评估。

今天就开始一个新项目吧