前沿超合金技术

超合金研发与仿真

Neway 在高温合金领域的前沿技术覆盖材料优化、失效分析以及构件寿命延拓。通过热等静压(HIP)扩散焊、惯性摩擦焊等先进工艺显著提升性能;并以全流程仿真(含结构与流体动力学分析)结合测试验证,驱动单晶/定向叶片及合金部件寿命延长的创新与精密化。

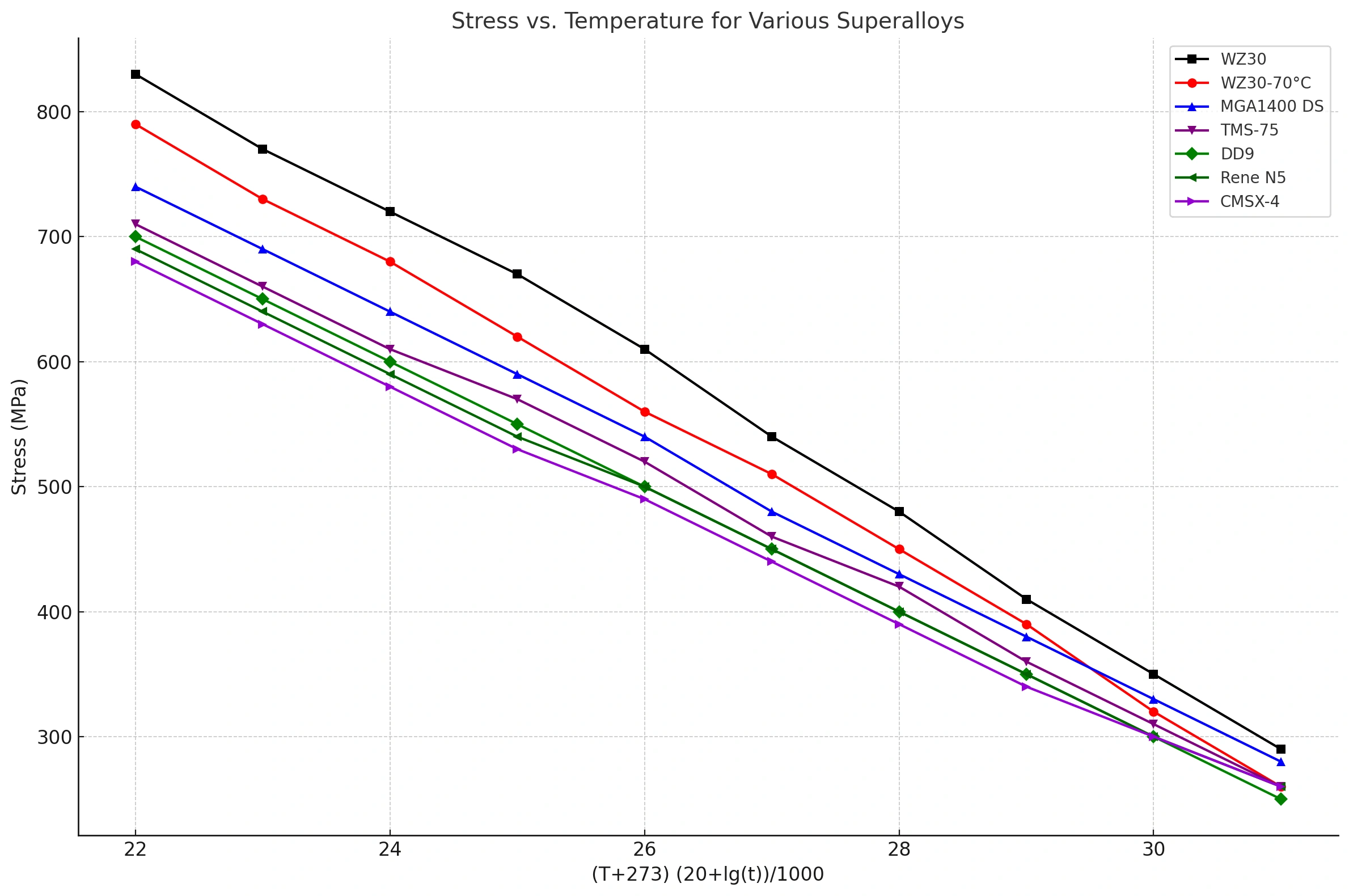

材料设计优化

在 Neway Precision Works,材料设计优化流程融合高通量计算与先进合金表征技术。通过仿真与实验方法的协同,我们开发拥有完全自主知识产权的高性能超合金。该能力聚焦于成分与显微组织优化,以提升高温强度、抗氧化性、抗疲劳性与耐腐蚀性等关键指标。

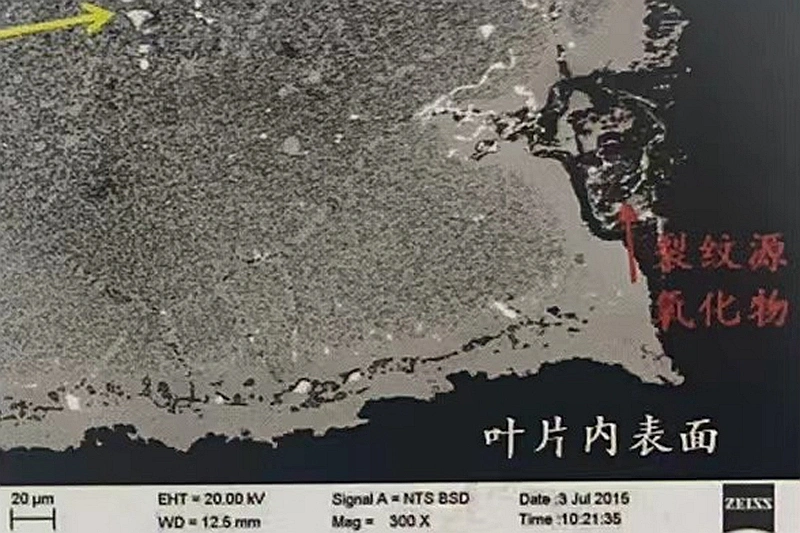

失效分析

失效分析通过断口、金相与 SEM 等手段识别材料的失效模式与根因。对裂纹形貌与显微组织的检查有助于定位应力集中、疲劳或材料劣化。该技术在航空航天、能源与制造业至关重要,可用于优化设计、改进材料性能,并提升涡轮叶片等高应力部件的安全性。

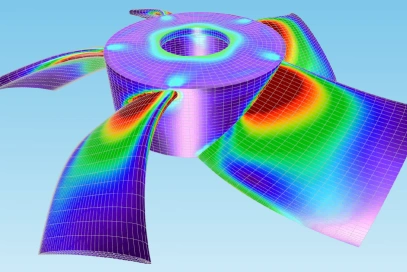

结构分析

结构分析依托有限元软件评估构件在不同工况下的静力学、动力学与热学行为,涵盖应力、疲劳与导热分析,确保安全性与耐久性。应用领域覆盖医疗植入物、航空航天与汽车等行业,旨在在真实工况与环境条件下实现性能优化、减重与可靠性提升。

今天就开始一个新项目吧