热等静压(HIP)

热等静压(HIP)是超合金零件的后处理工艺,在高温和各向同压的气体压力下处理零件,以消除内部孔隙、改善力学性能并增强抗疲劳能力。HIP 可确保零件的致密度与完整性,对于航空航天与能源等高性能应用至关重要。

热处理

热处理通过优化显微组织来提升超合金零件的强度、抗蠕变与抗疲劳性能;同时细化晶粒、消除铸造缺陷与残余应力,并提高抗氧化与耐腐蚀能力,确保在高温高应力环境中的耐久性。该工艺对航空航天、发电与石化等要求高可靠性的应用尤为重要。

超合金焊接

超合金焊接可修复缺陷、连接复杂部件并恢复磨损部位,从而延长涡轮叶片等关键零件的寿命;同时保持高温强度与耐蚀性,实现牢固无缝的连接。该工艺对于需要在极端条件与高应力下可靠运行的航空航天与发电行业至关重要。

超合金数控加工(CNC)

超合金焊接可修复缺陷、连接复杂部件并恢复磨损部位,从而延长涡轮叶片等关键零件的寿命;同时保持高温强度与耐蚀性,实现牢固无缝的连接。该工艺对在极端条件与高应力下要求可靠性的航空航天与发电行业至关重要。

超合金深孔加工

超合金深孔加工可在高性能部件(如涡轮叶片)中实现精确的内部特征(如冷却通道)。该工艺可保证深孔严公差,增强热管理与效率,适用于航空航天与能源等行业,在极端条件下通过复杂定制化设计提升耐久性与运行性能。

电火花加工(EDM)

电火花加工(EDM)可在不引入热损伤的情况下对超合金进行高精度与复杂切削,保持材料完整性;其对硬质超合金的加工效率高、刀具磨损小且表面质量好。EDM 广泛应用于航空航天与能源行业,以满足复杂几何与高性能部件对精度、耐久与材料影响最小化的要求。

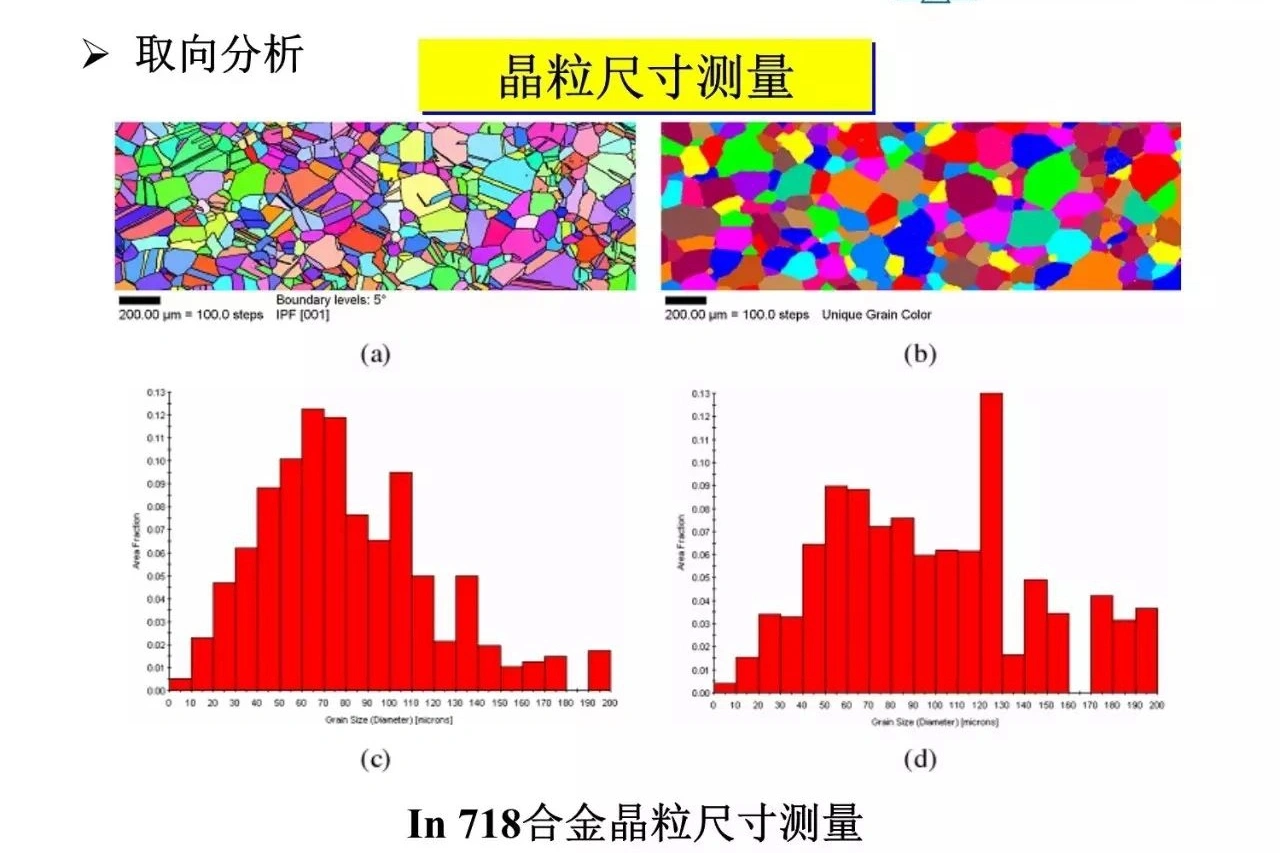

材料测试与分析

材料测试与分析通过发现缺陷、核验成分与验证力学性能,确保超合金铸件的质量与可靠性;通过符合行业标准与识别潜在失效点来提升产品性能。该过程通过为工艺改进与材料设计提供关键洞见来提升安全性、延长寿命并优化生产。

今天就开始一个新项目吧