सुपरएलॉय ब्लैंक्स पोस्ट प्रोसेस सेवा

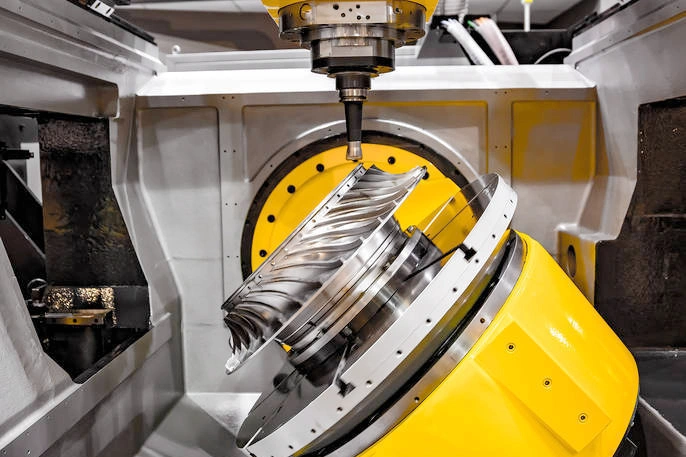

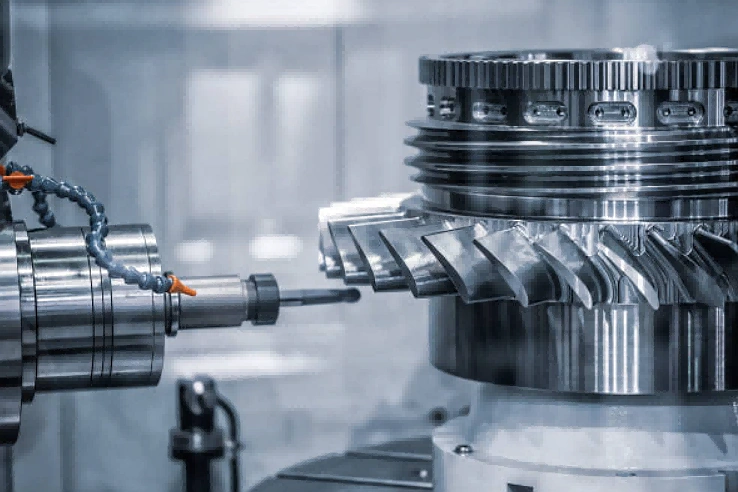

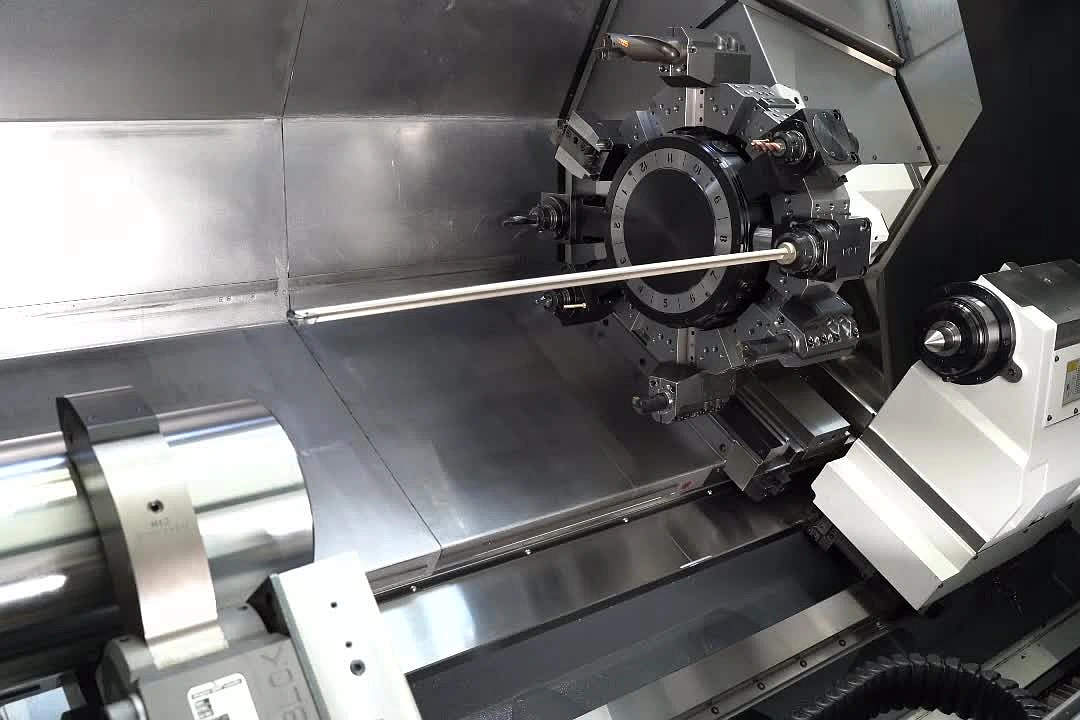

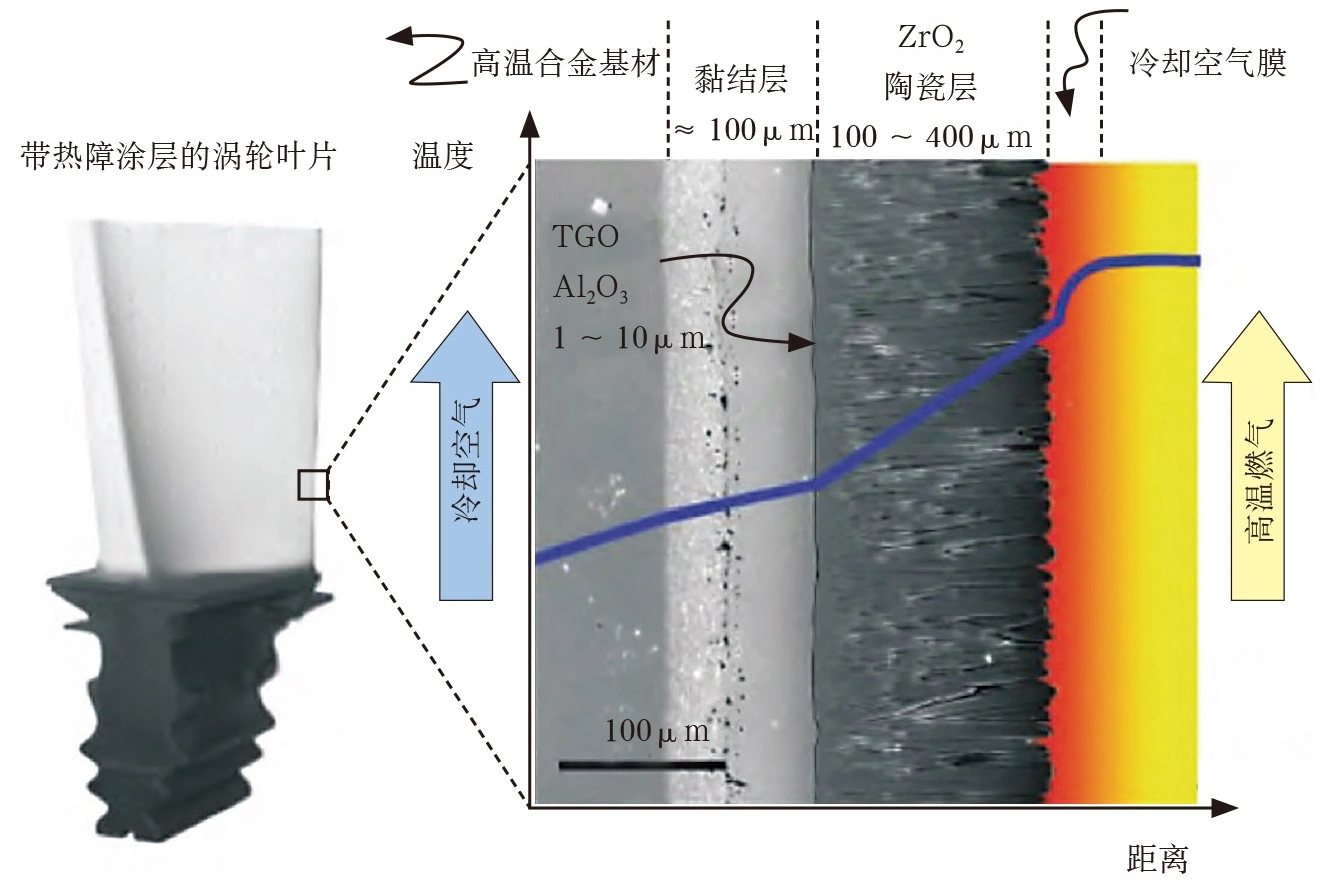

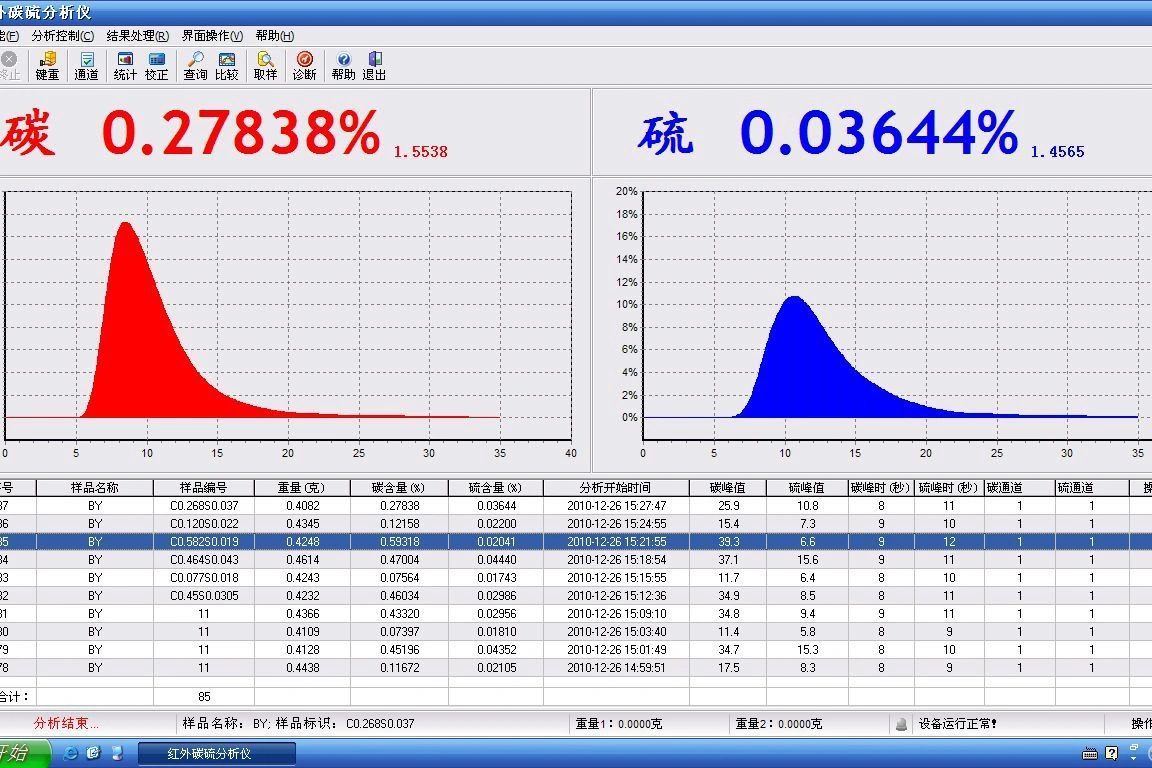

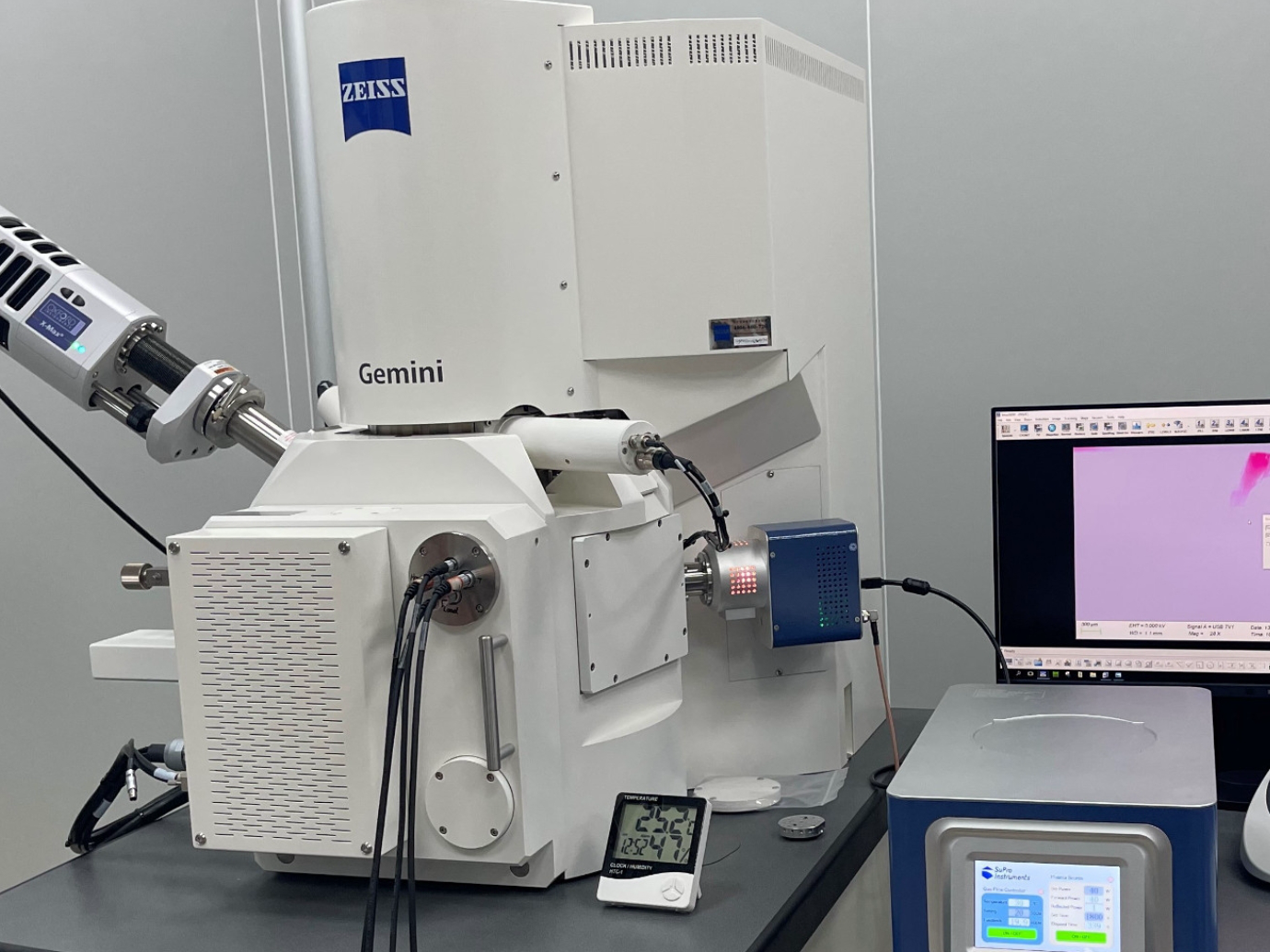

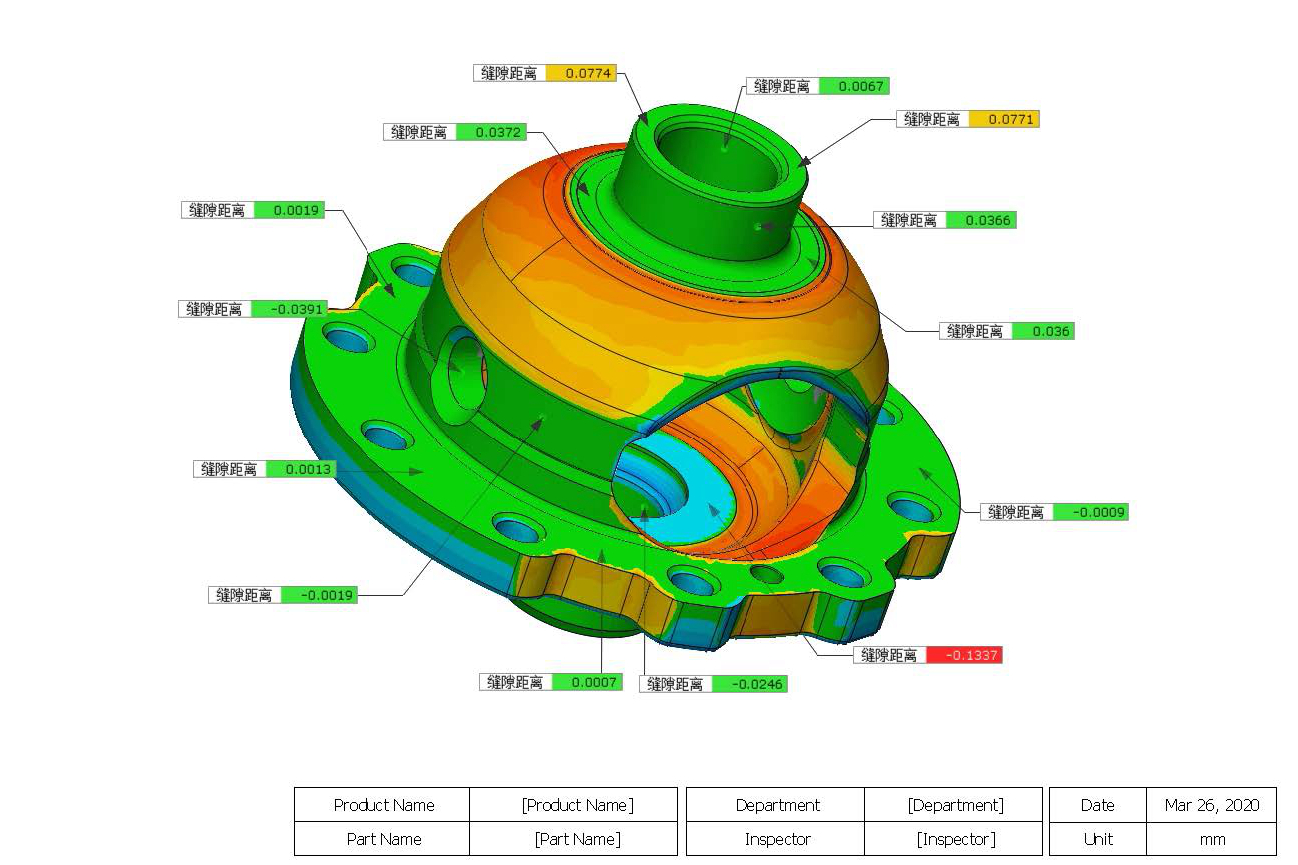

हमारी सुपरएलॉय ब्लैंक्स पोस्ट प्रोसेस सेवा में हॉट आइसोस्टैटिक प्रेसिंग (HIP), सटीक हीट ट्रीटमेंट, उन्नत CNC मशीनिंग, सुपरएलॉय वेल्डिंग, डीप होल ड्रिलिंग, इलेक्ट्रिकल डिस्चार्ज मशीनिंग (EDM), थर्मल बैरियर कोटिंग (TBC) और इष्टतम प्रदर्शन व टिकाऊपन के लिए व्यापक सामग्री परीक्षण शामिल हैं।

- हम निम्न ब्लैंक्स का पोस्ट प्रोसेस प्रदान करते हैं:

- वैक्यूम इन्वेस्टमेंट कास्टिंग

- पाउडर मेटलर्जी पार्ट्स

- प्रिसिजन फोर्जिंग पार्ट्स

- CNC मशीन किए गए पार्ट्स

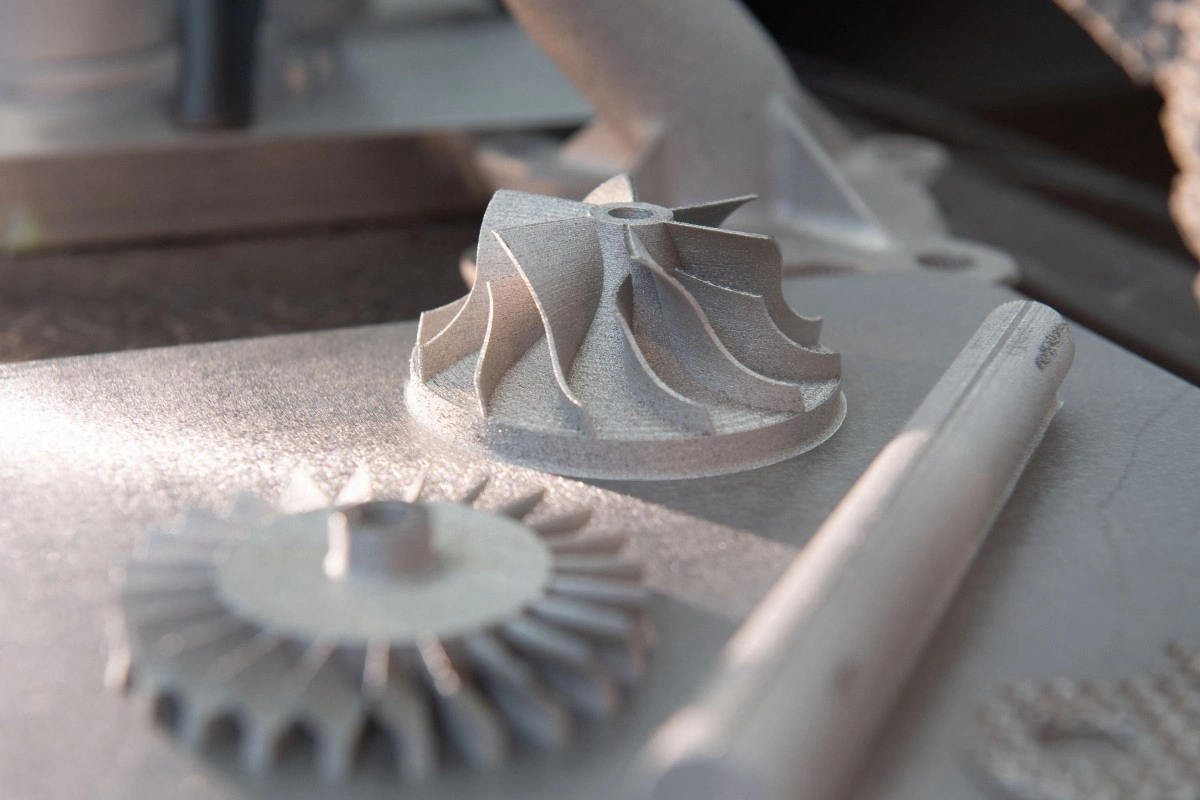

- 3D प्रिंटेड पार्ट्स

- सुपरएलॉय: इन्कोनेल मिश्रधातु, CMSX सीरीज़, मोनल मिश्रधातु, हैस्टेलॉय मिश्रधातु, स्टेलाइट मिश्रधातु, निमोनिक मिश्रधातु, टाइटेनियम मिश्रधातु, रेने मिश्रधातुएँ, सिंगल क्रिस्टल मिश्रधातु

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

सुपरएलॉय कास्टिंग पर पोस्ट प्रोसेस का महत्व

सुपरएलॉय कास्टिंग्स के लिए पोस्ट-प्रोसेसिंग यांत्रिक गुणों को बढ़ाने, अवशिष्ट तनाव हटाने और सतह गुणवत्ता सुधारने के लिए आवश्यक है। हीट ट्रीटमेंट, हॉट आइसोस्टैटिक प्रेसिंग (HIP) और वेल्डिंग जैसी तकनीकें माइक्रोस्ट्रक्चर को परिष्कृत करती हैं, ताकत बढ़ाती हैं और घटक जीवन बढ़ाती हैं। पोस्ट-प्रोसेसिंग कड़े उद्योग मानकों को सुनिश्चित करती है, जिससे एयरोस्पेस, पावर जेनरेशन और ऊर्जा उद्योग जैसे उच्च-तनाव अनुप्रयोगों में प्रदर्शन और विश्वसनीयता बेहतर होती है।

हम जिन सुपरएलॉय ब्लैंक्स का निर्माण करते हैं

Neway उच्च-तापमान मिश्रधातुओं की वैक्यूम कास्टिंग और फोर्जिंग में विशेषज्ञ है, जिसमें सिंगल क्रिस्टल कास्टिंग, डायरेक्शनल कास्टिंग, पाउडर मेटलर्जी और इक्विएक्स्ड क्रिस्टल कास्टिंग शामिल हैं। साथ ही, हम उच्च-तापमान मिश्रधातुओं के लिए CNC मशीनिंग, 3D प्रिंटिंग त्वरित प्रूफिंग सेवाएँ तथा डीप होल ड्रिलिंग, EDM, थर्मल बैरियर कोटिंग, हॉट आइसोस्टैटिक प्रेसिंग आदि जैसी पोस्ट-प्रोसेसिंग प्रक्रियाएँ प्रदान करते हैं, ताकि आपको वन-स्टॉप सेवा मिल सके।

ब्लैंक्स का पोस्ट प्रोसेसिंग और सतह फिनिशिंग

Neway उच्च-तापमान मिश्रधातु वैक्यूम कास्टिंग और 3D-प्रिंटेड पार्ट्स के लिए पोस्ट-प्रोसेसिंग सेवाएँ प्रदान करता है। जैसे कि हॉट आइसोस्टैटिक प्रेसिंग (HIP), हीट ट्रीटमेंट, सुपरएलॉय वेल्डिंग, थर्मल बैरियर कोटिंग (TBC), सामग्री परीक्षण और विश्लेषण, सुपरएलॉय CNC मशीनिंग, सुपरएलॉय डीप होल ड्रिलिंग, इलेक्ट्रिकल डिस्चार्ज मशीनिंग (EDM)।

कस्टम सुपरएलॉय कंपोनेंट्स के निर्माण के बारे में

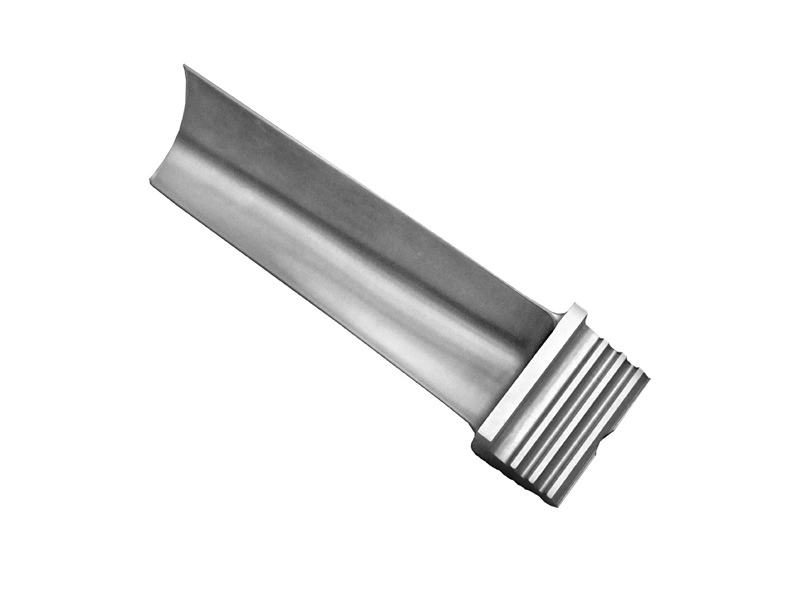

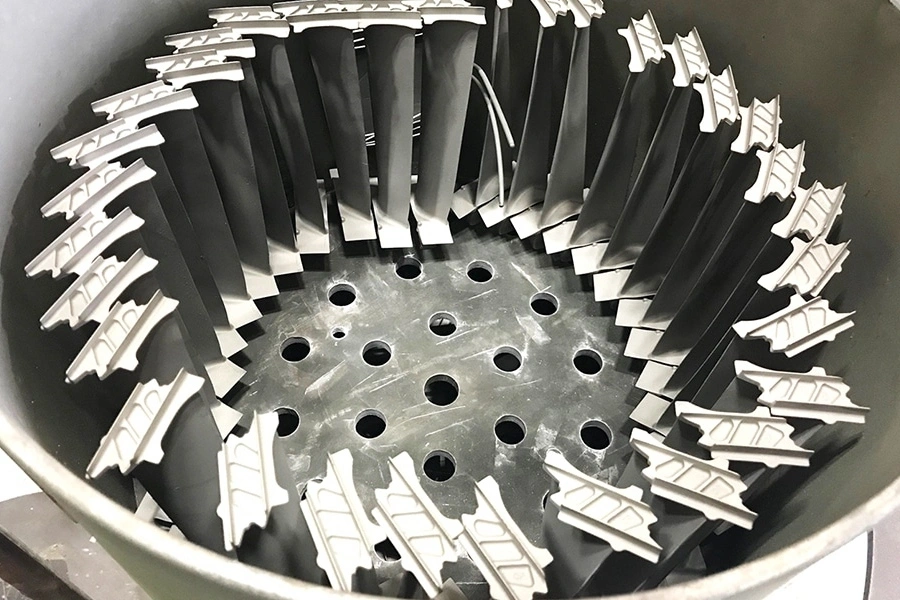

हम आपकी विशिष्ट आवश्यकताओं के अनुरूप कस्टम सुपरएलॉय कंपोनेंट्स का निर्माण करते हैं। हम टरबाइन ब्लेड, इम्पेलर और कंबशन चैंबर जैसे जटिल पार्ट्स के लिए उन्नत कास्टिंग, फोर्जिंग और मशीनिंग प्रक्रियाएँ प्रदान करते हैं। हमारी विशेषज्ञता असाधारण मजबूती, थर्मल प्रतिरोध और जंग सुरक्षा सुनिश्चित करती है, जिससे हमारे घटक एयरोस्पेस, ऊर्जा और औद्योगिक अनुप्रयोगों में चरम वातावरण के लिए उपयुक्त बनते हैं जहाँ उच्च प्रदर्शन आवश्यक है।

और जानें

एयरोस्पेस और एविएशन

और जानें

पावर जेनरेशन

और जानें

तेल और गैस

और जानें

ऊर्जा

और जानें

मरीन

और जानें

खनन

और जानें

ऑटोमोटिव

और जानें

केमिकल प्रोसेसिंग

और जानें

फार्मास्युटिकल और फूड

और जानें

मिलिटरी और डिफेंस

और जानें

न्यूक्लियर

और जानें

अधिक केस

और जानें

नई तकनीक

और जानें

उत्पाद गैलरी

और जानें

विभिन्न उद्योग

और जानें

सतह फिनिशिंग्स

और जानें

पोस्ट-प्रोसेस

और जानें

मैन्युफैक्चरिंग टेक्नोलॉजी

और जानें

R&D और सिमुलेशन

और जानें

मैन्युफैक्चरिंग उपकरण

और जानें

टेस्टिंग उपकरण

और जानें

ब्लॉग्स

और जानें

FAQs

और जानें

संपर्क

CMSX सीरीज़ उच्च-ताप मिश्रधातु पार्ट्स गैलरी

हमने टरबाइन ब्लेड, टरबाइन डिस्क, कंबशन चैंबर और नोज़ल रिंग जैसे पोस्ट-प्रोसेस्ड सुपरएलॉय पार्ट्स का निर्माण किया है, जिनमें HIP, हीट ट्रीटमेंट और CNC मशीनिंग का उपयोग हुआ है। ये कंपोनेंट्स एयरोस्पेस और ऊर्जा अनुप्रयोगों के लिए उत्कृष्ट मजबूती, टिकाऊपन और ऊष्मा प्रतिरोध प्रदान करते हैं।

आज ही नया प्रोजेक्ट शुरू करें

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

सेवाएँ

समाधान

Copyright © 2025 Aero Precision Works Ltd.All Rights Reserved.