製造プロセスはロケットエンジン性能にどう影響するか

ロケットエンジンモジュールにおける製造プロセスの影響

ロケットエンジンモジュールの製造に用いられるプロセスは、高応力・高温環境下での性能、耐久性、および全体機能に大きな影響を与えます。材料特性、精度、構造健全性といった重要な要素は、採用される製造技術に大きく依存します。以下では、さまざまな製造プロセスがロケットエンジンモジュールの性能にどのような影響を与えるかを説明します。

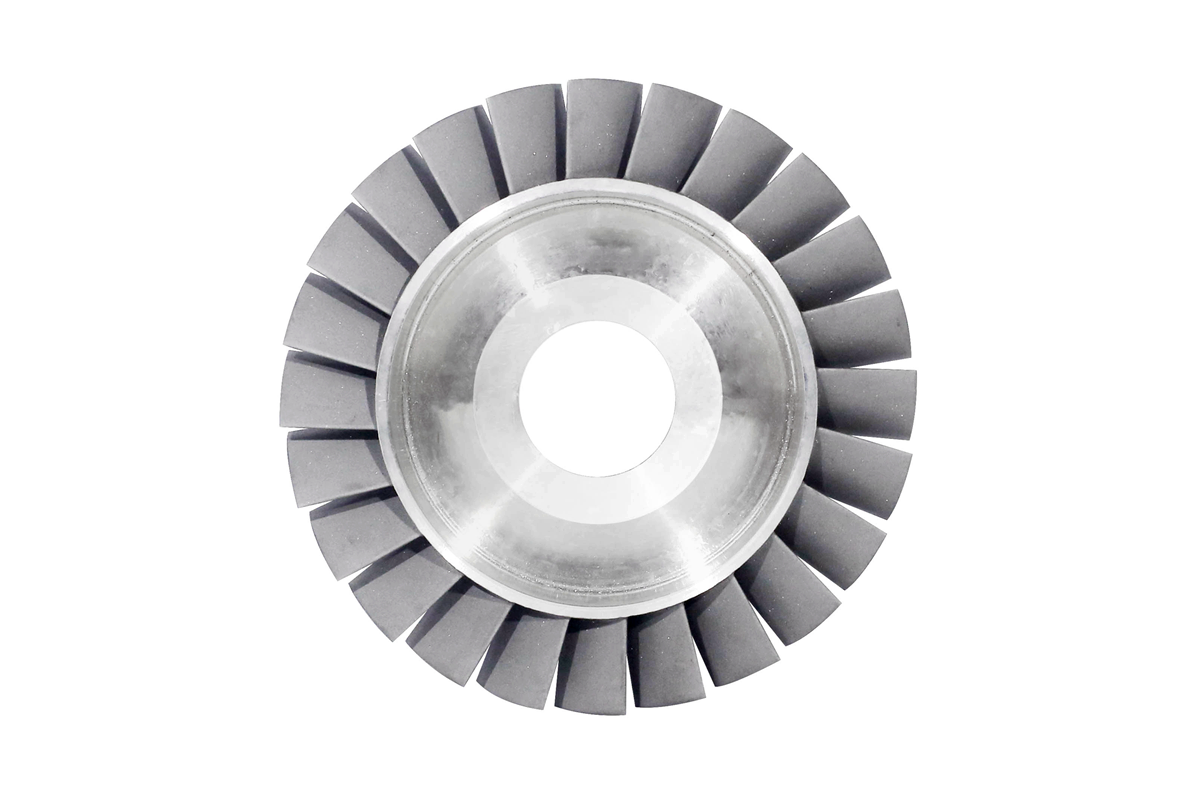

1. 鋳造(真空精密鋳造、超合金単結晶鋳造)

性能への影響:特に単結晶鋳造は、極端な高温や高い遠心力にさらされるタービンブレードなどの高応力部品を製造するうえで不可欠です。CMSX-10 や Inconel 718 といった単結晶合金は、粒界が存在しないため、高温での応力や亀裂発生に対する感受性が低く、熱疲労やクリープに対して優れた耐性を示します。

耐久性への影響:この方法により、タービンブレードや燃焼室ライナーなどの部品は、強度、耐熱性、長寿命に適した最適な結晶粒構造を得ることができます。真空精密鋳造は寸法精度を維持し、ポロシティ(鋳巣)の低減に寄与するため、ロケットエンジン用の長寿命部品にとって極めて重要です。

2. 鍛造(超合金精密鍛造、等温鍛造、自由鍛造)

性能への影響:鍛造は、鋳造材と比較して機械的特性に優れた、緻密で等方的な材料を生み出します。鍛造により結晶粒が微細化・整列され、強度が向上するため、タービンディスクやエンジンケーシングなど高い機械応力を受ける部品にとって非常に重要です。

耐久性への影響:鍛造はロケットエンジンモジュールの疲労強度と耐衝撃性を高め、急激な温度変動と高負荷が繰り返される環境下で、長期にわたり高い信頼性を維持できるようにします。

3. CNC 加工(超合金 CNC 加工)

性能への影響:CNC 加工は、ノズル、エンジンハウジング、バルブ部品などの精密な形状および仕上げ加工を可能にし、すべての寸法を所定の公差内に収めることで、最適な流路形状と最小限の流動抵抗を実現します。この高い寸法精度は、乱流を抑制し、燃焼効率を最適化するうえで極めて重要です。

耐久性への影響:適切な加工により、内部応力や微小欠�の発生を抑え、極限状態で使用されるクリティカルパーツにおける疲労破壊を防止できます。CNC 加工によって得られる高い精度は、ロケットエンジン部品の高性能化に直結します。

4. 3D プリンティング(超合金 3D プリンティング)

性能への影響:付加製造(3D プリンティング)は、従来工法では困難または不可能な複雑形状の製造を可能にします。これにより、軽量かつ高強度な燃料インジェクター部品、排気ノズル、耐熱シールドなどを設計・製造でき、ロケットエンジン内部の高圧・高温環境に対応できます。

耐久性への影響:3D プリンティングは、軽量化と材料特性の最適化を両立した部品の製造を可能にし、重量削減が効率向上に直結する航空宇宙分野において特に有利です。3D プリンティングの柔軟性により、ロケットエンジン用の複雑かつカスタマイズされた部品を一体成形でき、工程数や製造コストの削減にもつながります。

5. 熱処理(超合金部品の熱処理)

性能への影響:時効処理や固溶化処理といった熱処理は、材料の強度、硬さ、耐酸化性を高めます。このプロセスは、高温環境下でも特性を維持する必要があるInconel 718 や Hastelloy X などの合金にとって不可欠です。

耐久性への影響:熱処理は重要エンジン部品の疲労強度と総合的な性能を大きく改善し、繰り返しの加熱・冷却サイクルにおいても構造健全性と耐熱特性を維持できるようにします。

6. 溶接および接合(超合金溶接)

性能への影響:溶接は、燃焼室、タービンブレード、ノズルリングなどのコンポーネントを接合するうえで不可欠です。使用される溶接方法(TIG 溶接、レーザー溶接など)は、溶接部の微細組織や機械的特性に影響を与えます。超合金溶接では、母材と同等の強度と耐熱性を維持することが求められ、接合部の構造健全性が非常に重要です。

耐久性への影響:不適切な溶接や過大な溶接ビードは、応力集中を招き、材料を弱め、早期破損の原因となります。適切な溶接技術により、接合部は強固で信頼性が高く、熱疲労にも強い構造となり、ロケットエンジン部品全体の耐久性向上につながります。

7. 熱間静水圧プレス(HIP)

性能への影響:熱間静水圧プレス(HIP)は、鋳造品や焼結品内部のポロシティを除去し、密度を高めて機械的特性を改善します。このプロセスは、高温・高圧が作用する高性能ガスタービンブレードなどの部品製造に多用されます。

耐久性への影響:HIP によ��������������������������������������、材料の割れ、疲労、腐食に対する抵抗性が向上します。これは、強大な圧力と激しい熱サイクルにさらされるロケットエンジンモジュールにとって特に重要です。HIP による高密度化は、部品がその寿命を通じて安定した性能を発揮するための重要な要素です。

8. 表面処理(耐熱コーティング、耐食コーティング)

性能への影響:耐熱バリアコーティング(TBC)や耐食コーティングは、タービンブレードや排気ノズルなどのロケットエンジン部品の外表面に施され、高温ガスおよび腐食性ガスから基材を保護します。ジルコニア系 TBC のようなコーティングは、基材への熱負荷を低減し、より高い動作温度を可能にします。

耐久性への影響:これらのコーティングは、酸化を防ぎ、熱応力を軽減することで部品寿命を延ばし、最終的にはエンジン全体の性能を向上させます。表面処理は、過酷な環境にさらされるロケットエンジン部品の健全性を維持するうえで重要な役割を果たします。

9. 検査および試験(非破壊検査、CMM、SEM など)

性能への影響:CMM(三次元測定機)、SEM(走査型電子顕微鏡)、X 線検査などの高精度な試験・検査技術により、亀裂や介在物などの欠陥を、部品がロケットエンジンに組み込まれる前に確実に検出できます。欠陥のない部品のみを使用することは、運転中の故障を防ぐうえで極めて重要です。

耐久性への影響:非破壊検査手法により、構造健全性に優れた部品だけが最終組立に採用されるため、極限稼働条件下におけるエンジンの信頼性と安全性が向上します。こうした高度な試験により、潜在的な欠陥が量産前に特定・是正されます。

まとめ:

ロケットエンジンモジュールの製造プロセスは、部品の材料特性、強度、そして全体的な性能に直接的な影響を及ぼします。鋳造、鍛造、機械加工、3D プリンティング、そして熱処理といったプロセスは、高温、機械的応力、急激な熱サイクルといった極限条件に耐えうる部品を実現するための基盤です。さらに、先進的な検査および試験技術により、航空宇宙用途に求められる厳格な要件を満たす部品のみが採用されます。製造プロセスの各ステップは、ロケットエンジンモジュールが高リスクなミッションで必要とされる性能と耐久性を確保するうえで、極めて重要な役割を果たしています。