Impact des procédés de fabrication sur les modules de moteurs de fusée

Impact des procédés de fabrication sur les modules de moteurs de fusée

Les procédés de fabrication utilisés pour produire les modules de moteurs de fusée influencent fortement leurs performances, leur durabilité et leur fonctionnalité globale dans des environnements à haute température et à fortes contraintes. Des facteurs clés tels que les propriétés des matériaux, la précision et l'intégrité structurelle dépendent largement des techniques de fabrication. Voici comment différents procédés de fabrication affectent la performance des modules de moteurs de fusée :

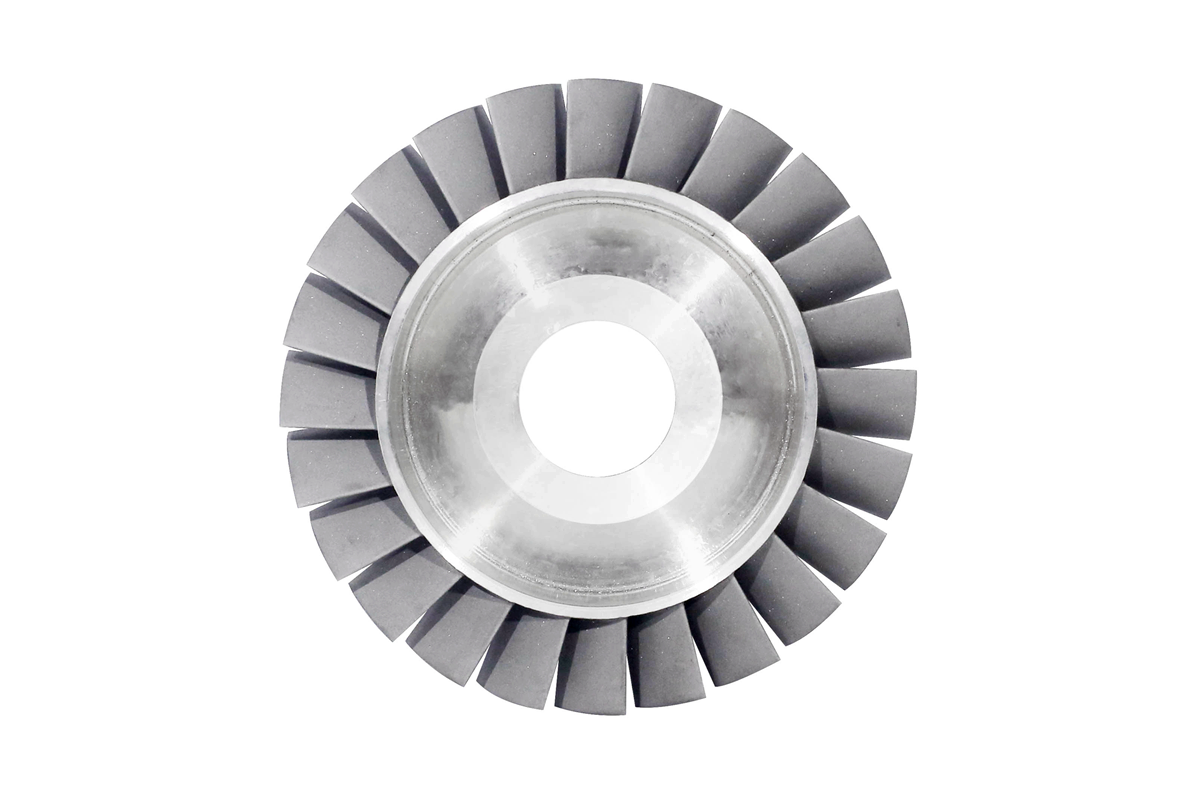

1. Fonderie (moulage à cire perdue sous vide, moulage monocristallin)

Effet sur les performances : Les procédés de fonderie, en particulier le moulage monocristallin, sont essentiels pour fabriquer les aubes de turbine et d'autres composants soumis à de fortes contraintes et températures élevées. Les alliages monocristallins, tels que le CMSX-10 ou l’Inconel 718, offrent une excellente résistance au fluage et à la fatigue thermique grâce à l’absence de joints de grain, ce qui limite la formation de fissures sous températures élevées.

Impact sur la durabilité : Cette méthode assure aux aubes de turbine et revêtements de chambre de combustion une structure optimale pour la résistance thermique, la robustesse et la longévité. Le moulage à cire perdue sous vide permet également de maintenir une précision dimensionnelle élevée et de réduire la porosité — des conditions indispensables pour la fiabilité des pièces de moteurs de fusée.

2. Forgeage (forgeage de superalliages de précision, forgeage isotherme, forgeage libre)

Effet sur les performances : Le forgeage produit des matériaux denses et isotropes avec de meilleures propriétés mécaniques que les pièces moulées. Il améliore la structure des grains et augmente la résistance — un avantage crucial pour les disques de turbine et carters moteurs soumis à de fortes contraintes mécaniques.

Impact sur la durabilité : Le forgeage accroît la résistance à la fatigue et à l’impact, rendant les modules de moteurs de fusée plus fiables dans des environnements où les fluctuations thermiques et les charges mécaniques sont élevées.

3. Usinage CNC (usinage de superalliages)

Effet sur les performances : L’usinage CNC permet de façonner avec précision des pièces telles que les tuyères, carters moteurs et composants de soupape, garantissant des tolérances exactes, un flux optimisé et une combustion plus efficace du carburant.

Impact sur la durabilité : Un usinage correct empêche l’introduction de contraintes internes ou de défauts, évitant ainsi les ruptures prématurées sous stress. La précision de l’usinage CNC est essentielle pour la haute performance des composants de moteurs de fusée.

4. Impression 3D (impression 3D de superalliages)

Effet sur les performances : La fabrication additive permet de produire des géométries complexes impossibles à réaliser avec les méthodes traditionnelles. Cela favorise la création de injecteurs de carburant, tuyères d’échappement et boucliers thermiques légers et résistants aux hautes pressions et températures.

Impact sur la durabilité : L’impression 3D permet d’alléger les pièces et d’optimiser leur résistance — un atout majeur en aérospatial où chaque gramme compte. La flexibilité de la fabrication additive facilite la production de pièces personnalisées tout en réduisant les coûts de fabrication.

5. Traitement thermique (traitement thermique des superalliages)

Effet sur les performances : Les traitements thermiques tels que l’âge et le traitement de solution améliorent la résistance, la dureté et la résistance à l’oxydation. Ils sont indispensables pour des alliages comme l’Inconel 718 ou l’Hastelloy X.

Impact sur la durabilité : Le traitement thermique renforce la résistance à la fatigue et garantit une stabilité thermique durable, essentielle pour les cycles répétés de chauffage et de refroidissement.

6. Soudage et assemblage (soudage de superalliages)

Effet sur les performances : Le soudage est crucial pour assembler des composants tels que chambres de combustion, turbines et anneaux de tuyère. Le procédé utilisé — TIG, soudage laser, etc. — doit préserver les propriétés mécaniques et thermiques de l’alliage de base.

Impact sur la durabilité : Un mauvais soudage peut créer des concentrations de contraintes et provoquer des fissures. Des techniques adaptées assurent des joints solides, fiables et résistants à la fatigue thermique.

7. HIP – Pression isostatique à chaud

Effet sur les performances : Le HIP élimine la porosité des pièces moulées ou frittées, augmentant leur densité et leurs propriétés mécaniques. Il est souvent utilisé pour produire des aubes de turbine haute performance.

Impact sur la durabilité : Le HIP accroît la résistance aux fissures, à la fatigue et à la corrosion — un point crucial pour des modules exposés à de fortes pressions et cycles thermiques.

8. Traitements de surface (TBC, résistance à la corrosion)

Effet sur les performances : Les revêtements barrières thermiques (TBC) et les revêtements anticorrosion sont appliqués sur des composants tels que les aubes de turbine ou les tuyères d’échappement. Des TBC à base de zircone permettent de réduire les charges thermiques.

Impact sur la durabilité : Ces revêtements prolongent la durée de vie des pièces en limitant l’oxydation et la fatigue thermique, améliorant la fiabilité globale du moteur.

9. Inspection et tests (CND, CMM, SEM, etc.)

Effet sur les performances : Des inspections précises via CMM, SEM ou radiographie permettent de détecter d’éventuels défauts avant l’assemblage du moteur. Cela évite les risques de défaillance en fonctionnement.

Impact sur la durabilité : Les tests non destructifs garantissent que seules les pièces conformes et fiables sont intégrées au moteur, assurant sa performance et sa sécurité en conditions extrêmes.

Résumé :

Les procédés de fabrication des modules de moteurs de fusée influencent directement les propriétés des matériaux, leur résistance et leurs performances globales. Des procédés tels que le moulage, le forgeage, l’usinage CNC, la fabrication additive et le traitement thermique garantissent que les pièces résistent aux températures élevées, aux contraintes mécaniques et aux cycles thermiques rapides. Les techniques avancées d’inspection et de contrôle qualité assurent la conformité aux exigences strictes de l’aérospatiale. Chaque étape du procédé de fabrication joue un rôle essentiel dans la performance et la durabilité des modules de moteurs de fusée durant leurs missions critiques.