制造工艺如何影响火箭发动机模块性能

制造工艺对火箭发动机模块的影响

用于制造火箭发动机模块的工艺会显著影响其在高应力、高温环境下的性能、耐久性以及整体功能表现。材料特性、加工精度和结构完整性等关键因素,都高度依赖所采用的制造技术。下面将说明不同制造工艺如何影响火箭发动机模块的性能:

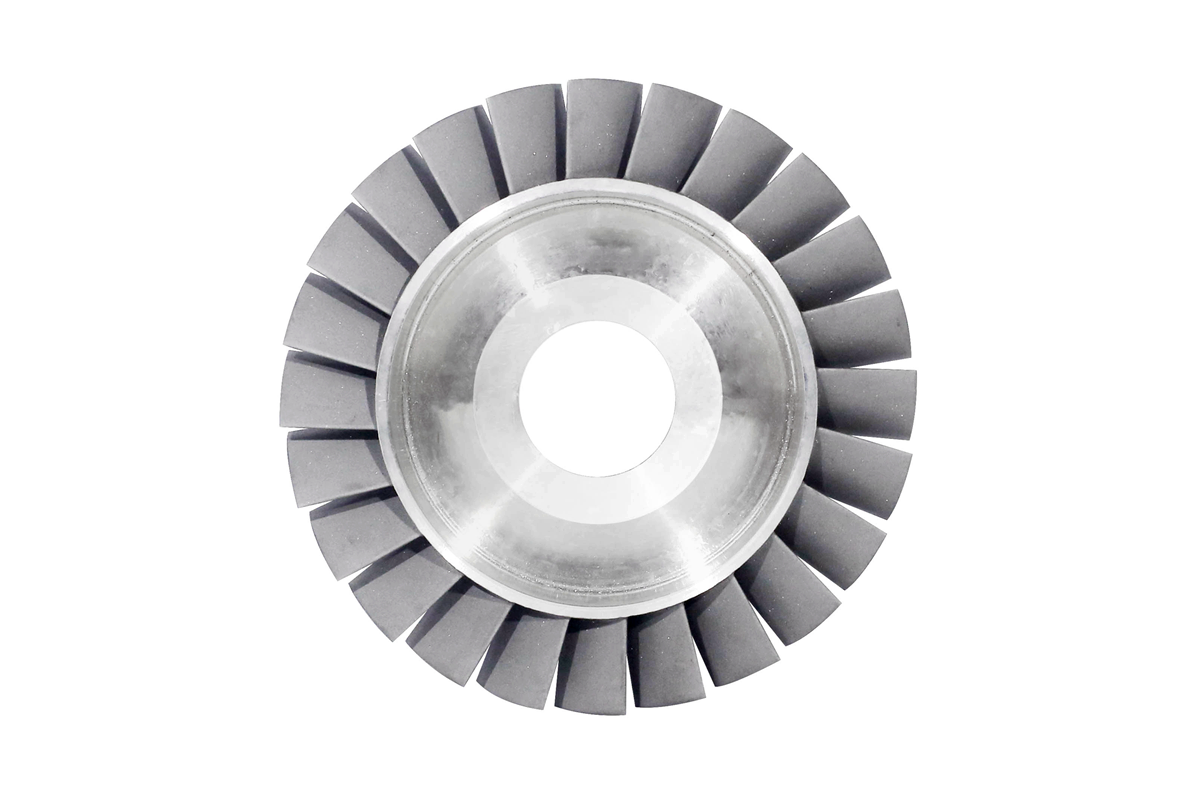

1. 铸造(真空精密铸造、单晶高温合金铸造)

对性能的影响:铸造工艺,尤其是单晶铸造,在制造能够承受极端高温和巨大离心力的涡轮叶片等高应力部件时至关重要。诸如 CMSX-10 或 Inconel 718 这类单晶合金,由于不存在晶界,在高温下对热疲劳和蠕变具有更强的抵抗能力,从而降低了应力集中和裂纹萌生的风险。

对耐久性的影响:该工艺可确保涡轮叶片、燃烧室内衬等部件获得优化的晶粒结构,从而实现高强度、优异耐热性和长寿命。在此过程中,真空精密铸造有助于提高尺寸精度并减少孔隙率,对确保火箭发动机关键零件的长期可靠性尤为关键。

2. 锻造(高温合金精密锻造、等温锻造、自由锻造)

对性能的影响:锻造可获得更加致密、各向同性的材料组织,其力学性能通常优于铸件。锻造过程能细化晶粒并提高强度,对承受高机械载荷的部件(如涡轮盘、机匣等)尤为重要。

对耐久性的影响:锻造提升了火箭发动机模块的抗疲劳能力和抗冲击韧性,使其在经历快速温度波动和高机械载荷的长期服役过程中更加可靠。

3. CNC 加工(高温合金数控加工)

对性能的影响:CNC 数控加工可对喷嘴、机匣以及阀门部件进行高精度成形与精加工,确保所有尺寸公差受控,从而实现最佳流动状态和最小流动阻力。几何精度的提升有助于减少湍流并优化燃料燃烧效率。

对耐久性的影响:合理的加工工艺能避免在生产过程中引入额外内应力或表面缺陷,防止关键部件在极端工况下发生疲劳失效。CNC 加工所实现的高精度和高一致性,是保障火箭发动机部件高性能的关键环节之一。

4. 3D 打印(高温合金增材制造)

对性能的影响:增材制造(3D 打印)可以实现传统工艺难以或无法加工的复杂结构,使得轻量化与高强度兼具的燃油喷射组�、排气喷嘴和隔热结构成为可能,从而在高压、高温环境中仍能保持优异性能。

对耐久性的影响:3D 打印能够制造出结构拓扑优化的零件,在减轻重量的同时保持或提升材料性能,这对于“每一克重量都至关重要”的航空航天领域尤为关键。通过增材制造实现的复杂、定制化结构,也有助于降低整体零件数量及装配复杂度,从而间接提升可靠性并降低制造成本。

5. 热处理(高温合金零件热处理)

对性能的影响:通过固溶处理和时效处理等热处理工艺,可以提升材料的强度、硬度以及抗氧化能力。对于 Inconel 718、Hastelloy X 等需要在高温环境下保持稳定性能的合金来说,热处理是不可或缺的关键步骤。

对耐久性的影响:合理的热处理能显著提高关键发动机部件的抗疲劳强度和整体性能,使其在多次升温、降温循环中仍保持结构稳定性和热性能,延长服役寿命。

6. 焊接与连接(高温合金焊接)

对性能的影响:焊接是连接燃烧室、涡轮叶片、喷嘴环等部件的关键工艺。不同焊接方式(如钨极氩弧焊、激光焊)会改变焊缝区域的显微组织和力学性能。高温合金焊接需要尽可能保持母材的强度和耐热性,以确保接头的整体结构完整性。

对耐久性的影响:设计或工艺不当的焊缝往往会形成应力集中区,降低材料强度并导致提前失效。采用正确的焊接方法与工艺控制,可确保接头在热疲劳环境下仍具备高强度与高可靠性,从而增强火箭发动机部件的整体耐久性。

7. 热等静压(HIP)

对性能的影响:热等静压工艺可以消除铸件或烧结件内部的孔隙,使材料更加致密,从而改善其力学性能。该工艺常用于生产高性能燃气涡轮叶片以及其他承受高温、高压的关键部件。

对耐久性的影响:HIP 显著提升材料的抗裂纹、抗疲劳和抗腐蚀能力,这对承受强压和剧烈热循环的火箭发动机模块来说尤为重要。通过提高材料致密度,HIP 确保组件在整个寿命周期内保持稳定可靠的性能。

8. 表面处理(热障涂层、耐蚀涂层等)

对性能的影响:热障涂层(TBC)和耐腐蚀涂层通常应用于涡轮叶片、排气喷嘴等部件表面,用于抵御高温及腐蚀性气体环境。以氧化锆为代表的 TBC 可显著降低基体材料所承受的热负荷,使其能够在更高的工作温度下运行。

对耐久性的影响:这些涂层可有效防止表面氧化、降低热应力,从而延长部件寿命并提升整机性能。对于暴露在极端环境中的火箭发动机零件而言,表面处理是确保其长期稳定运行的重要保障措施。

9. 检测与测试(无损检测、三坐标测量、扫描电镜等)

对性能的影响:通过 CMM(三坐标测量)、SEM(扫描电子显微镜)以及X 射线检测等精确完备的测试与检测手段,可以在零件组装前发现裂纹、夹杂等缺陷,确保仅合格件进入最终装配,这对防止发动机在服役过程中发生灾难性失效至关重要。

对耐久性的影响:各类无损检测手段可保证只有具备最佳结构完整性的零件才被用于总成,从而在极端工况下提升发动机的可靠性与安全性。通过应用先进检测技术,可以在生产早期识别并消除潜在缺陷,为后续高可靠性运行打下基础。

总结:

用于火箭发动机模块的制造工艺,直接决定了组件的材料特性、强度以及整体性能表现。诸如铸造、锻造、机加工、3D 打印以及热处理等工艺,确保零件能够承受极端高温、机械载荷和快速热循环等苛刻工况。配合先进的检测与测试技术,可确保所有组件满足航空航天应用中极为严格的性能与安全要求。制造流程中的每一个环节,都在帮助火箭发动机模块实现高性能和高耐久性方面发挥着至关重要的作用。