Послепроцессинг заготовок из суперсплавов

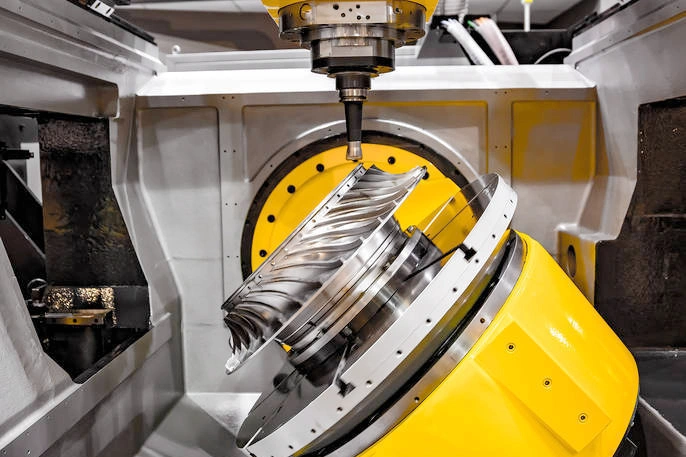

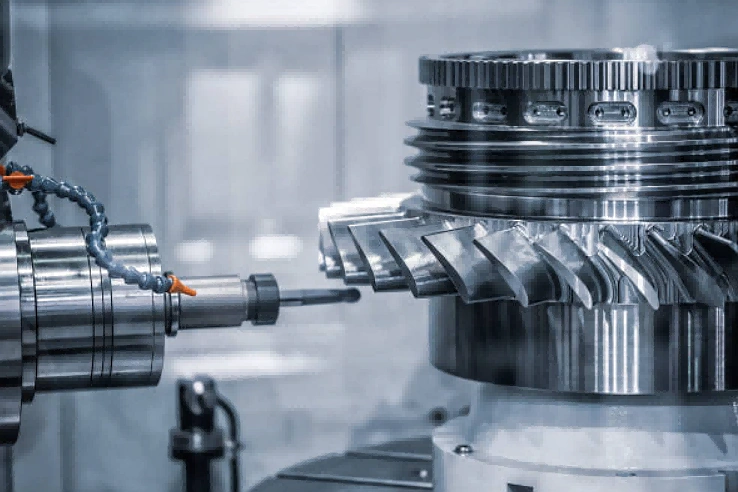

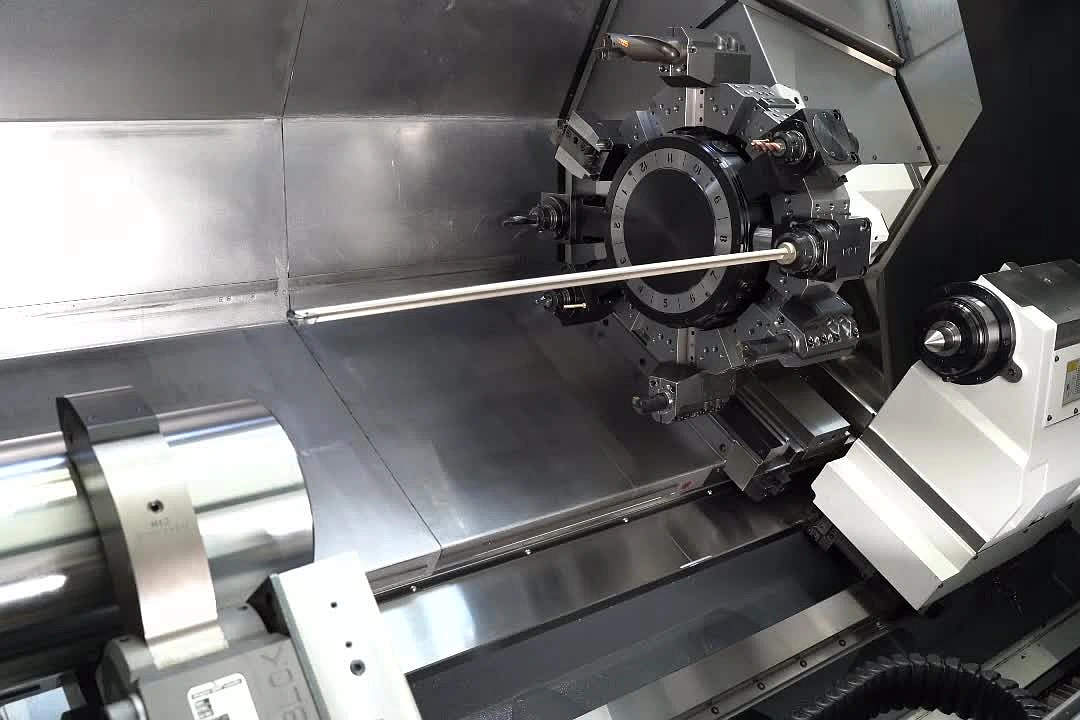

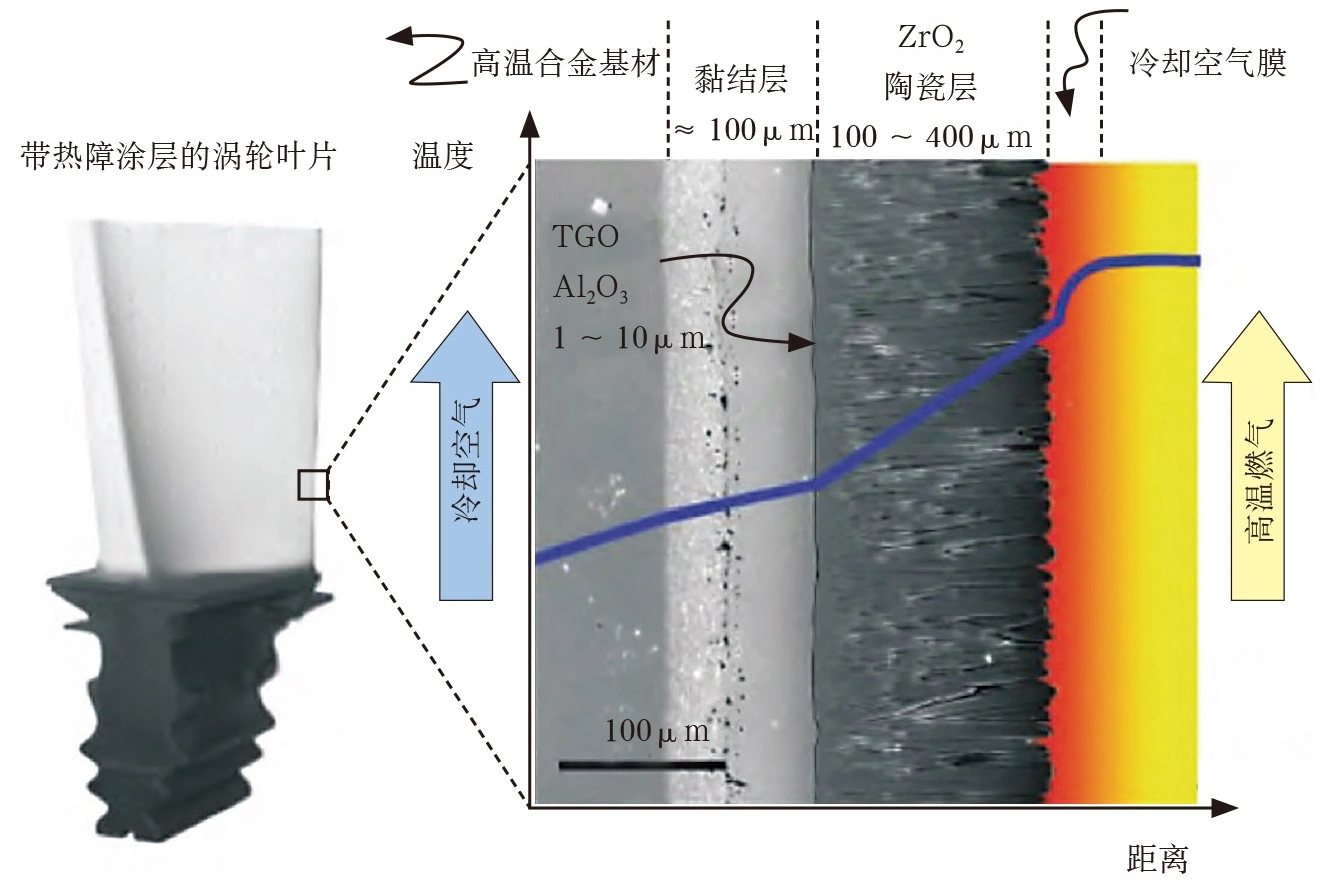

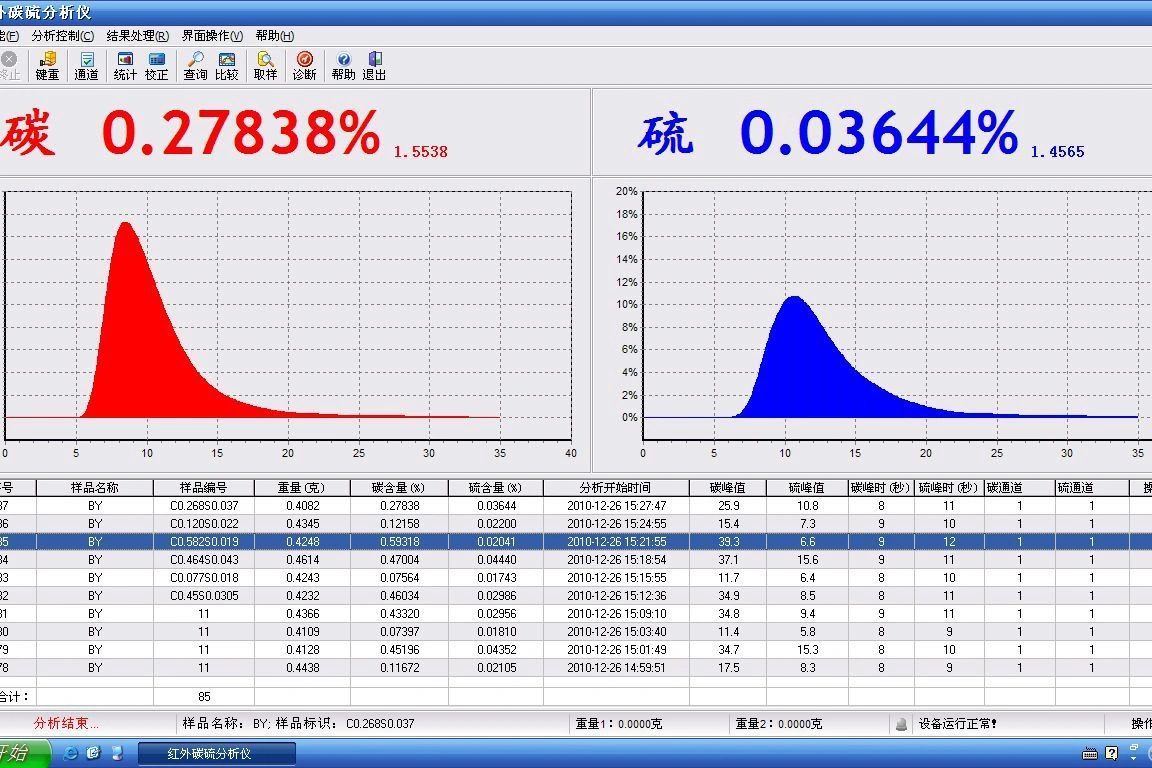

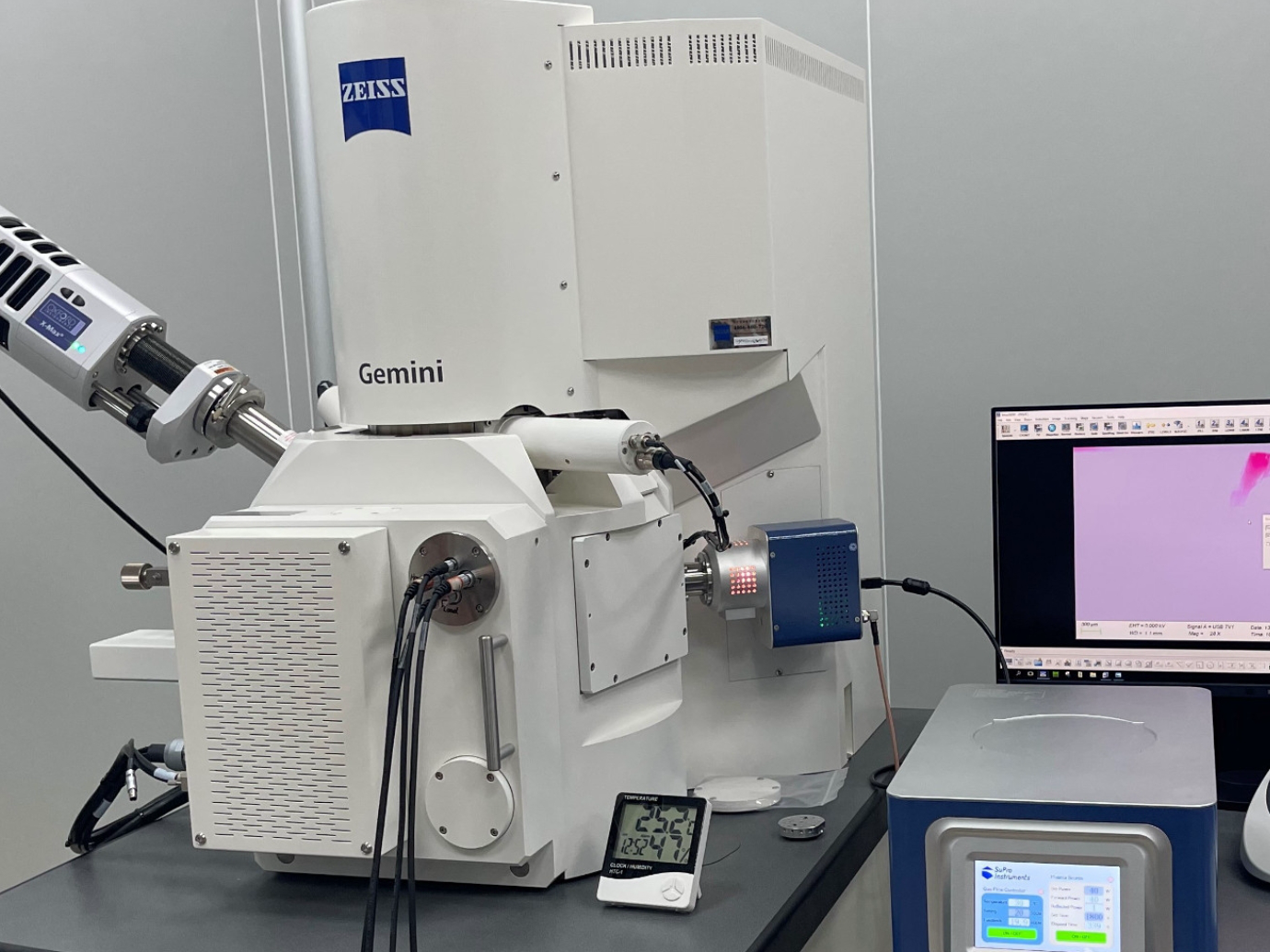

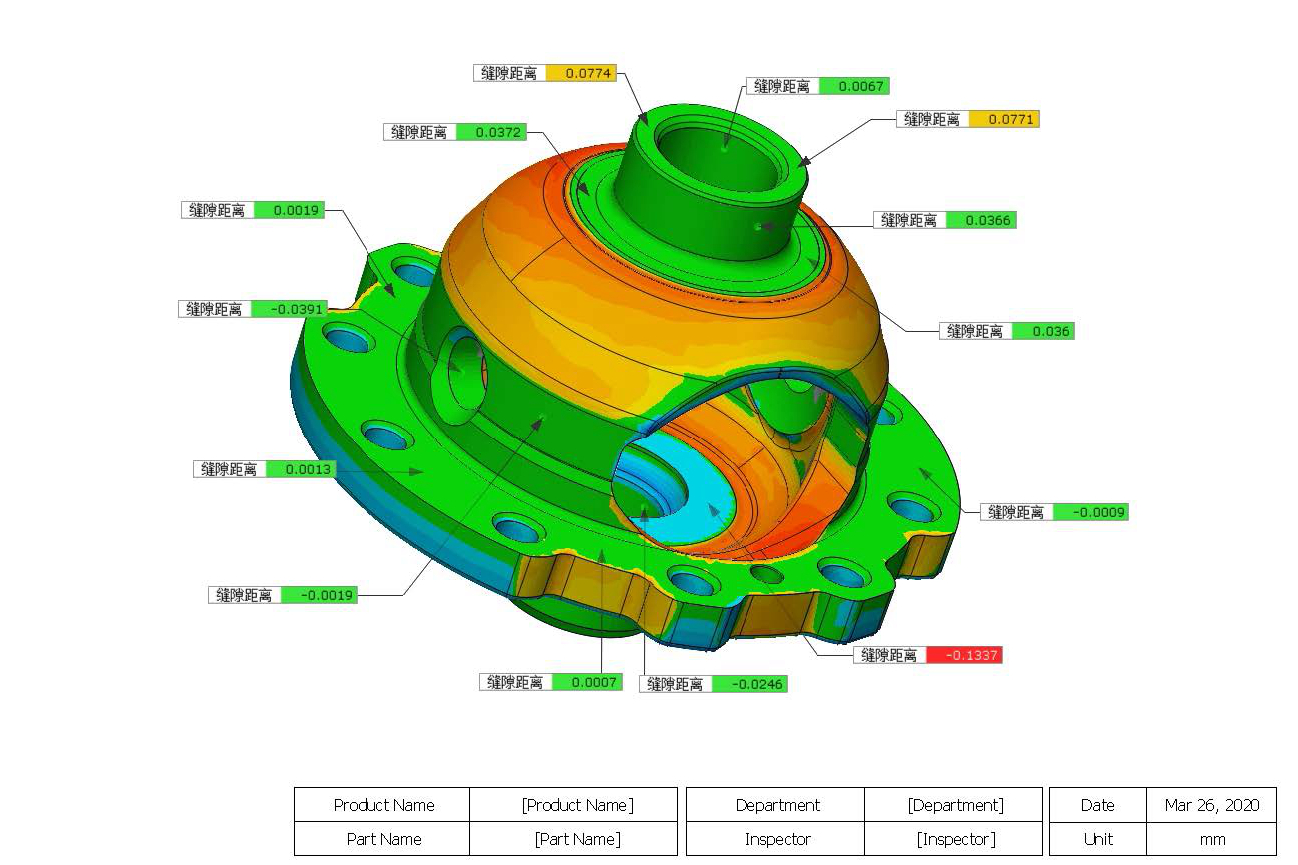

Наш сервис послепроцессинга заготовок из суперсплавов включает горячее изостатическое прессование (HIP), прецизионную термообработку, высокоточное ЧПУ-фрезерование, сварку суперсплавов, глубокое сверление, электроэрозионную обработку (EDM), нанесение теплозащитных покрытий (TBC), а также комплексные испытания и анализ материалов для обеспечения максимальной прочности и долговечности.

- Мы выполняем послепроцессинг следующих заготовок:

- Вакуумные литые изделия

- Изделия порошковой металлургии

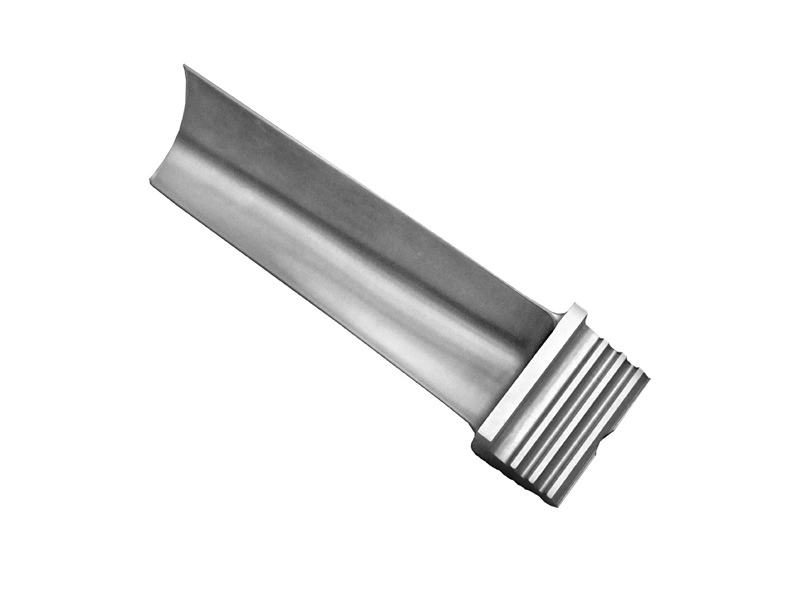

- Кованые детали высокой точности

- Детали, обработанные на ЧПУ

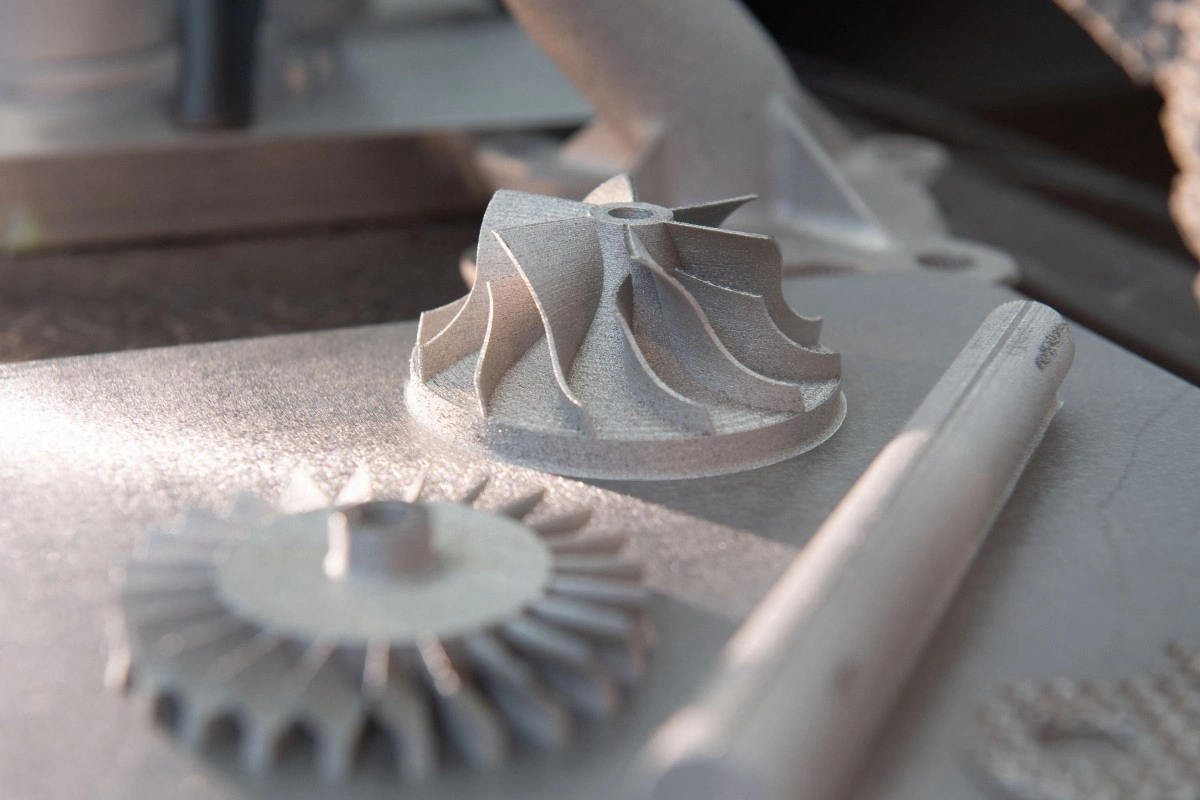

- Детали, изготовленные 3D-печатью

- Суперсплавы: Сплав Inconel, Серия CMSX, Сплав Monel, Сплав Hastelloy, Сплав Stellite, Сплав Nimonic, Титановые сплавы, Сплавы Rene, Однокристальные сплавы

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Важность послепроцессинга литых деталей из суперсплавов

Послепроцессинг критичен для суперсплавных отливок: он повышает механические свойства, снимает остаточные напряжения и улучшает качество поверхности. Термообработка, горячее изостатическое прессование (HIP) и сварка оптимизируют микроструктуру, увеличивают прочность и продлевают срок службы компонентов. Эти операции обеспечивают соответствие строгим отраслевым стандартам и надежную работу в авиации, энергетике и смежных высоконагруженных отраслях.

Мы производим заготовки из суперсплавов

Neway специализируется на вакуумном литье и ковке жаропрочных сплавов, включая однокристальное и направленное литьё, порошковую металлургию и литьё с равноосной кристаллизацией. Параллельно мы предоставляем услуги ЧПУ-обработки и быстрой 3D-печати, а также послепроцессинг: глубокое сверление, EDM, TBC, HIP и др. — полный цикл из одного источника.

Послепроцессинг и финишная обработка заготовок

Neway выполняет послепроцессинг вакуумных литых и 3D-печатных деталей из жаропрочных сплавов: горячее изостатическое прессование (HIP), термообработка, сварка суперсплавов, теплозащитные покрытия (TBC), испытания и анализ материалов, высокоточная ЧПУ-обработка, глубокое сверление, электроэрозионная обработка (EDM).

О производстве индивидуальных компонентов из суперсплавов

Мы изготавливаем индивидуальные детали из суперсплавов по вашим требованиям. Применяем передовые технологии литья, ковки и механической обработки для сложных компонентов — лопаток турбин, рабочих колес, камер сгорания. Наша экспертиза обеспечивает выдающуюся прочность, термостойкость и коррозионную защиту — оптимально для авиации, энергетики и промышленности, где критична надежность в экстремальных условиях.

Узнать больше

Авиакосмическая отрасль

Узнать больше

Энергетика (генерация)

Узнать больше

Нефтегаз

Узнать больше

Энергетика

Узнать больше

Судостроение

Узнать больше

Горнодобыча

Узнать больше

Автопром

Узнать больше

Химическая промышленность

Узнать больше

Фармацевтика и пищепром

Узнать больше

Оборона

Узнать больше

Ядерная отрасль

Узнать больше

Больше кейсов

Узнать больше

Новые технологии

Узнать больше

Галерея изделий

Узнать больше

Отрасли

Узнать больше

Финишные обработки

Узнать больше

Послепроцессинг

Узнать больше

Производственные технологии

Узнать больше

R&D и моделирование

Узнать больше

Производственное оборудование

Узнать больше

Испытательное оборудование

Узнать больше

БЛОГ

Узнать больше

Контакты

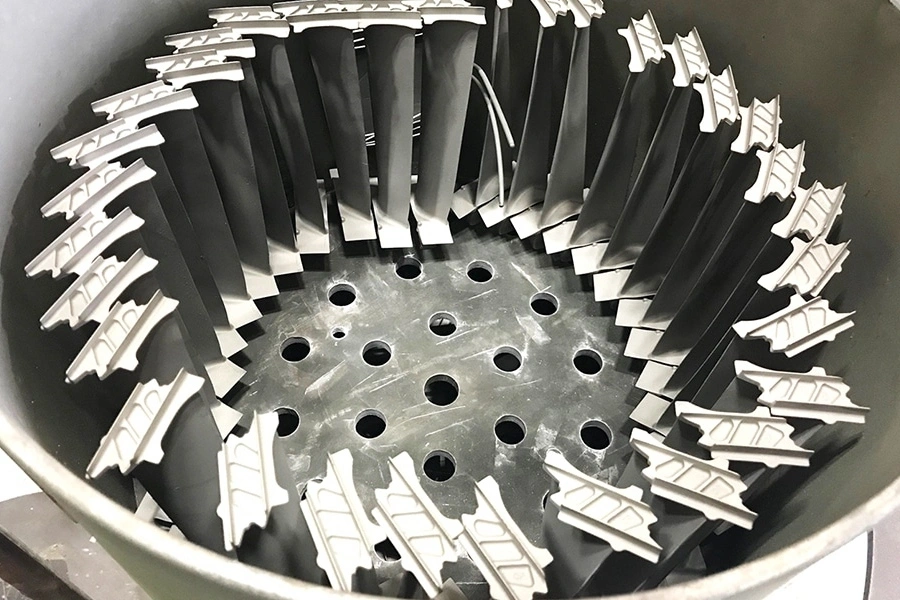

Галерея деталей из серии CMSX (жаропрочные сплавы)

Мы изготавливаем и подвергаем послепроцессингу лопатки турбин, диски, камеры сгорания и сопловые аппараты с применением HIP, термообработки и ЧПУ-обработки. Эти изделия демонстрируют высокую прочность, долговечность и жаростойкость для авиации и энергетики.

Начните новый проект сегодня