Передовое производственное оборудование

Оборудование для изготовления деталей из суперсплавов

Передовое производственное оборудование Neway для деталей из жаропрочных сплавов включает печи вакуумной индукционной плавки (ALD и CONSARC), оборудование для распыления расплава (PREP), линии просеивания порошков в высокочистых условиях и печи для выращивания монокристаллов (25 кг/50 кг ALD). Дополнительно применяются автоматический восковый пресс MPI, автоклавы LBBC для удаления воска и стержней, а также печи вакуумной термообработки.

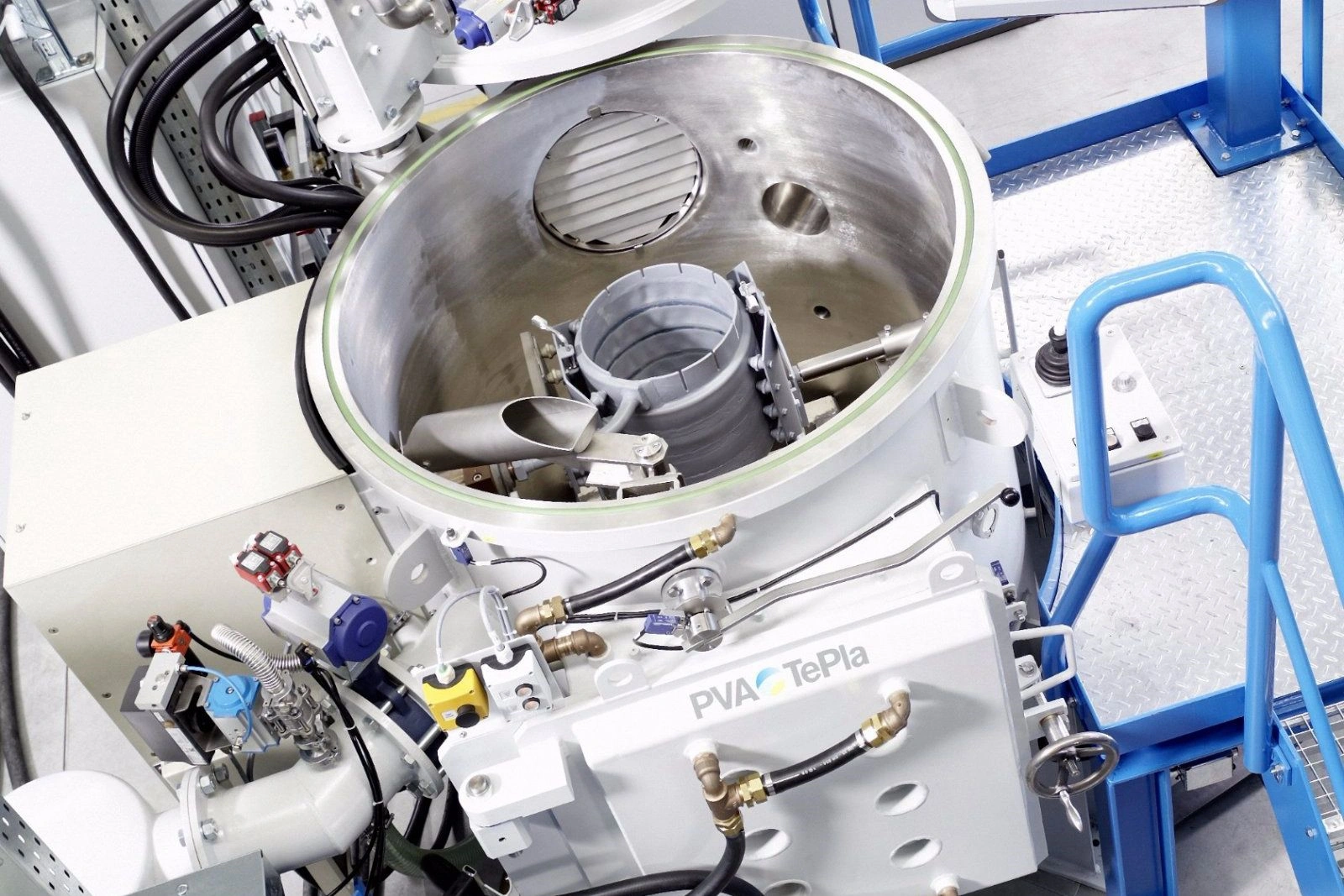

Вакуумная индукционная плавильная печь

Печь вакуумной индукционной плавки (VIM) играет ключевую роль в производстве деталей из жаропрочных сплавов, особенно для аэрокосмики, энергетики и химической промышленности. Она обеспечивает точную плавку и легирование суперсплавов и других высокотемпературных материалов в контролируемой среде. Процесс VIM гарантирует отличные механические свойства, высокую чистоту и стойкость к окислению и коррозии.

Печь вакуумной индукционной заливки

Печь вакуумной индукционной заливки расплавляет жаропрочные сплавы в вакууме для предотвращения загрязнения и окисления, обеспечивая чистоту сплава. Она позволяет точно контролировать подачу расплава для отливки сложных геометрий с минимумом дефектов. Процесс гарантирует стабильную микроструктуру, что критично для высоконагруженных компонентов, таких как лопатки турбин в аэрокосмике и энергетике.

Автоматический восковой пресс

Автоматический восковой пресс формирует точные и повторяемые восковые модели для литья по выплавляемым моделям деталей из жаропрочных сплавов. Он обеспечивает размерную точность, качество поверхности и воспроизводимость, что критично для сложных компонентов, таких как лопатки турбин. Автоматизация повышает эффективность и производительность, что важно для серийного производства в аэрокосмике и энергетике.

Автоматическая линия оболочек

Автоматическая линия оболочек формирует керамические оболочки вокруг восковых моделей в процессе литья по выплавляемым моделям. Она обеспечивает равномерные покрытия, повышает производительность и стабильность качества для деталей из жаропрочных сплавов, таких как лопатки турбин. Автоматизация повышает эффективность, снижает дефекты и поддерживает выпуск сложных высокопроизводительных компонентов для аэрокосмики и энергетики.

Автоклав для удаления воска

Автоматический автоклав для удаления воска извлекает воск из керамических форм при литье по выплавляемым моделям, обеспечивая чистые полости для отливки из жаропрочных сплавов. Он сохраняет целостность формы, снижает дефекты и обеспечивает стабильное, эффективное удаление воска в серийном производстве. Дополнительно устройство перерабатывает воск, повышая эффективность использования материалов при изготовлении деталей, таких как лопатки и рабочие колёса.

Автоклав для удаления стержней

После литья автоклав для удаления стержней извлекает керамические стержни из отливок из жаропрочных сплавов, например из лопаток турбин. Он поддерживает целостность детали, снижает дефекты и обеспечивает стабильную автоматическую работу. Процесс критичен для выпуска сложных высокопроизводительных компонентов для аэрокосмики и энергетики, повышая производительность и качество.

Оборудование для литья титана

Оборудование для литья титановых сплавов расплавляет и отливает титан в контролируемой атмосфере, предотвращая загрязнение. Оно обеспечивает точный температурный контроль, корректное заполнение формы и бездефектную отливку сложных компонентов. Учитывая высокую реакционную способность титана, оборудование даёт изделия с отличными механическими свойствами для аэрокосмики, медицины и энергетики.

Печь на 100 кг для равноосного кристаллизации

Печь для равноосной кристаллизации расплавляет суперсплавы и управляет их затвердеванием с формированием равноосной структуры зёрен, повышая вязкость и усталостную стойкость. Обеспечиваются точное управление температурой, сохранение состава и снижение дефектов (пористость и т. п.). Процесс важен для выпуска высокопроизводительных деталей, например лопаток турбин, для аэрокосмики и энергетики.

Печь для монокристаллического литья

Печь для монокристаллического литья расплавляет суперсплавы и управляет затвердеванием для формирования структуры без границ зёрен. Обеспечивает точное управление температурой и направленную кристаллизацию, получая высокопроизводительные детали с повышенной ползучестью и усталостной долговечностью. Это ключ к выпуску сложных, надёжных компонентов (лопатки турбин) для аэрокосмики и энергетики.

Электростатическая система очистки от загрязнений

Электростатическая система удаления загрязнений устраняет мелкодисперсные частицы из литейной среды с помощью электростатических сил, обеспечивая чистоту форм и высокую чистоту сплава. Снижаются дефекты литья, улучшается качество поверхности и повышается общий уровень качества деталей из суперсплавов. Система критична для бездефектных высокопроизводительных компонентов, таких как лопатки турбин.

Высоковакуумное оборудование с динамической рубашкой

Высоковакуумное оборудование с динамической рубашкой создаёт вакуум и регулирует температуру при литье суперсплавов. Это обеспечивает чистоту сплава, предотвращает окисление и минимизирует дефекты (пористость, трещины). Устройство критично для выпуска сложных, высококачественных деталей (лопатки турбин) с высокой точностью и оптимальными механическими свойствами для аэрокосмики и энергетики.

Горячее изостатическое прессование (HIP), печь Ø300 мм

Печь горячего изостатического прессования (HIP) использует высокую температуру и давление для устранения пористости, «заживления» дефектов и оптимизации микроструктуры отливок из суперсплавов. Улучшаются прочностные характеристики и усталостная стойкость, обеспечивая более надёжные долговечные детали. Процесс важен для высокопроизводительных компонентов (лопатки турбин) в аэрокосмике и энергетике.

Печь распыления аргоном 100/250 кг

Печь аргонного распыления расплавляет суперсплав и распыляет его газом аргоном в мелкодисперсный сферический порошок. Это предотвращает загрязнение, обеспечивает точный контроль размера частиц и даёт высококачественный порошок для 3D-печати и порошковой металлургии. Процесс критичен для производства высокопроизводительных компонентов (лопатки) в аэрокосмике и энергетике.

Вакуумная печь термообработки

Вакуумная печь термообработки улучшает микроструктуру деталей из суперсплавов: снимает напряжения, повышает свойства и предотвращает окисление. Точные режимы нагрева/охлаждения в вакууме обеспечивают чистоту и стабильность структуры. Это повышает прочность, долговечность и жаростойкость, что важно для лопаток турбин и других узлов в аэрокосмике и энергетике.

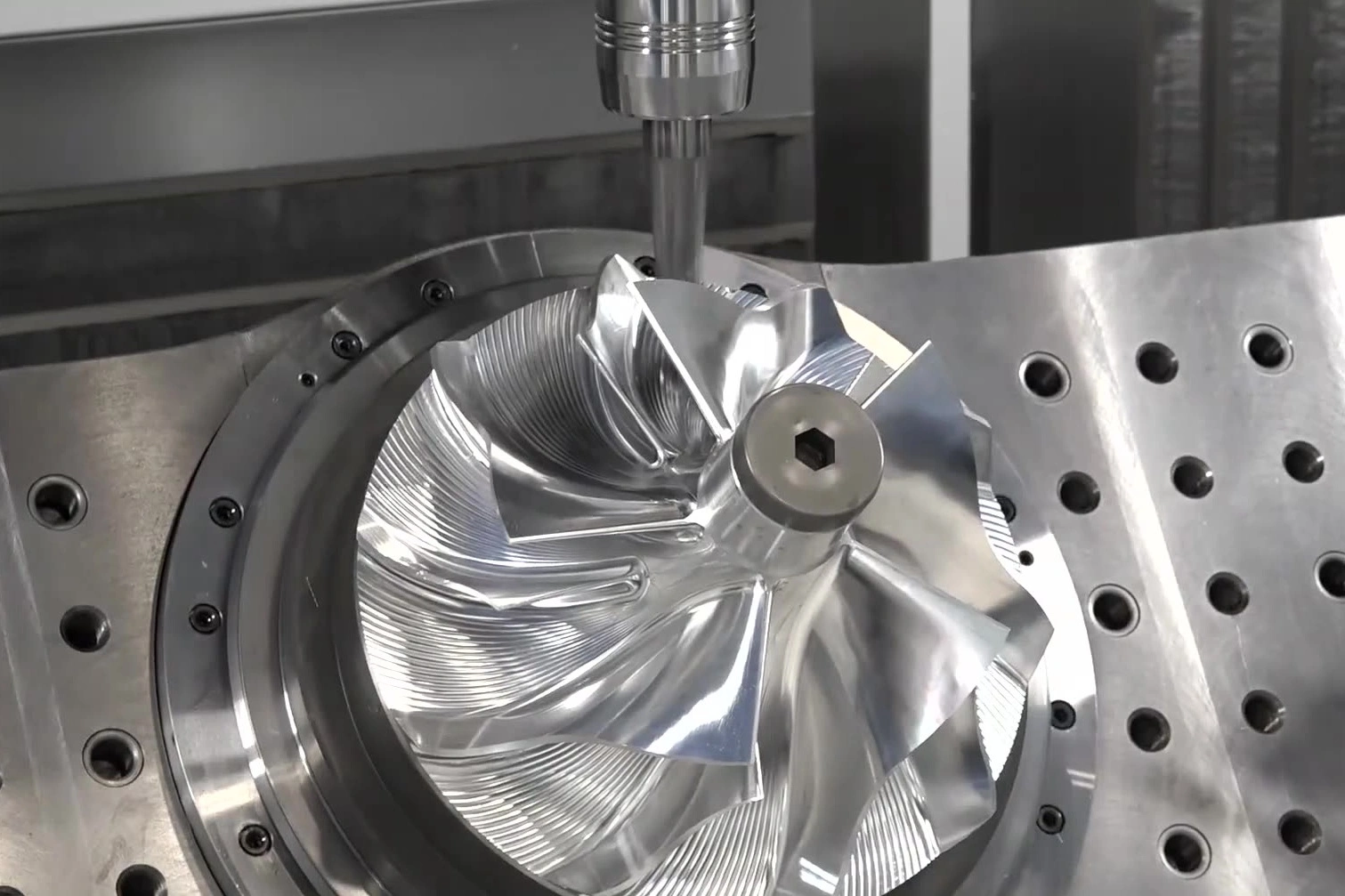

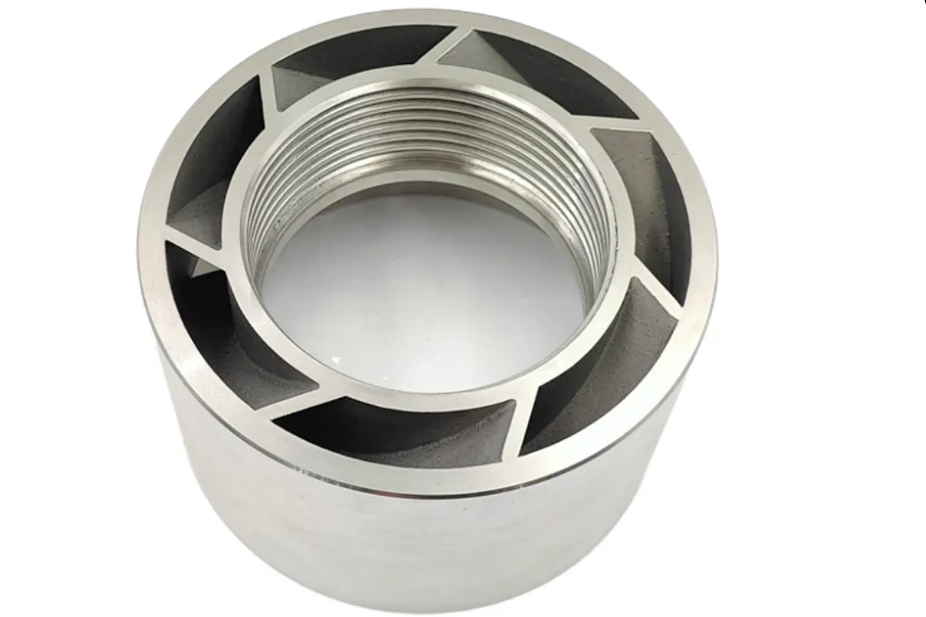

5-осевой обрабатывающий центр ЧПУ

5-осевой центр ЧПУ обеспечивает высокую точность, эффективность и гибкость при постобработке отливок из суперсплавов. Он позволяет формировать сложные геометрии с меньшим числом установок, улучшает качество поверхности и сокращает сроки. Многоосевая кинематика повышает доступ инструмента к сложным зонам, обеспечивая жёсткие допуски и стабильное качество деталей для аэрокосмики и энергетики.

Начните новый проект сегодня