Продвинутое испытательное оборудование

Испытательное оборудование для деталей из суперсплавов

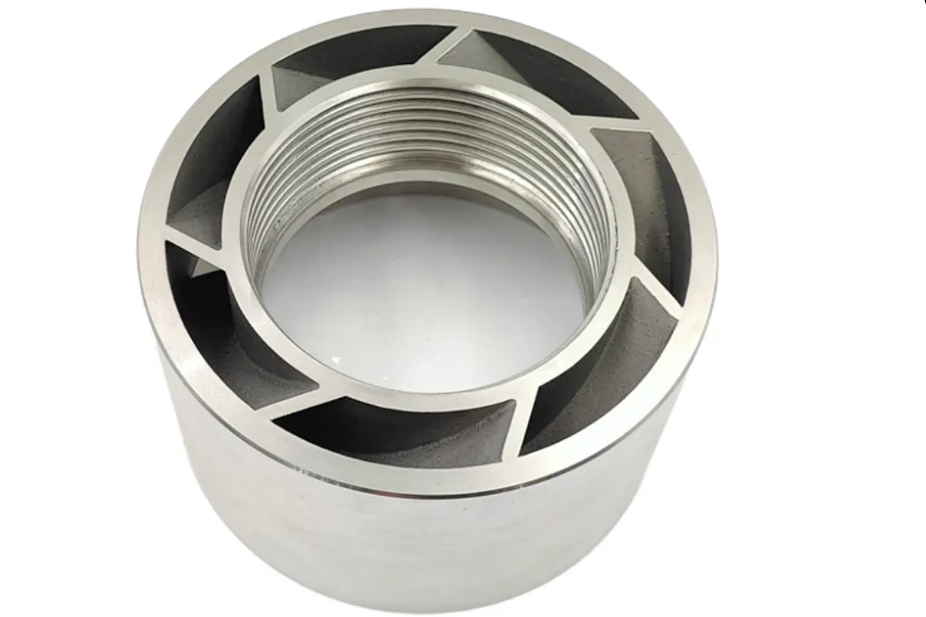

Neway предоставляет услуги вакуумного литья по выплавляемым моделям, монокристаллического и направленного литья, порошковой металлургии, точной ковки, 3D-печати и мехобработки с ЧПУ. Мы производим лопатки и диски турбин, камеры сгорания, форсажные камеры, кольца сопел, рабочие колёса, корпуса и газовые турбины для аэрокосмических применений.

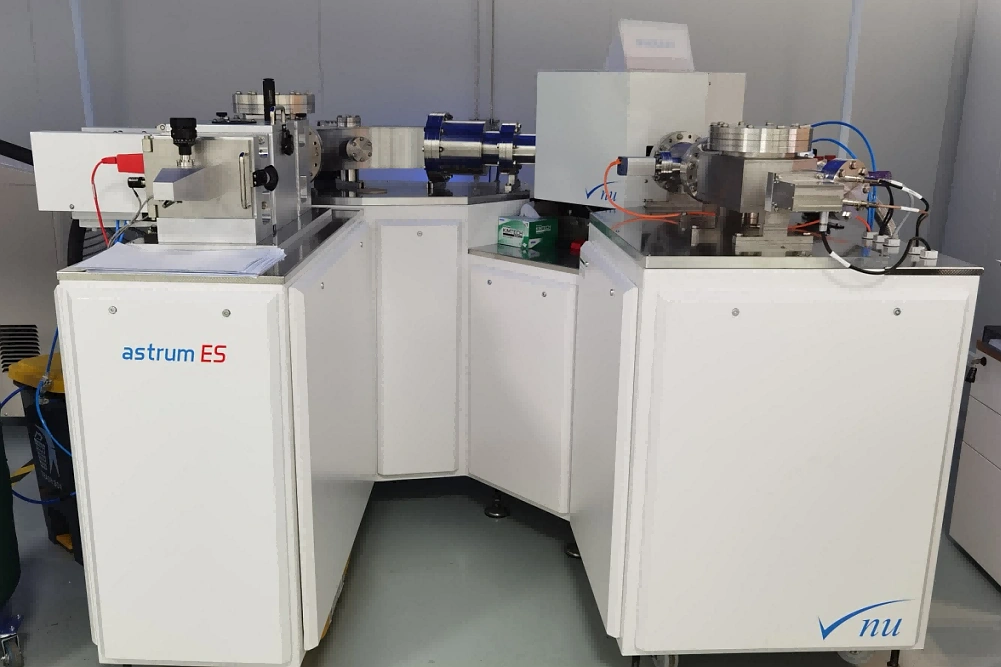

Масс-спектрометр тлеющего разряда (GDMS)

Масс-спектрометр тлеющего разряда (GDMS) — это продвинутый аналитический инструмент, используемый главным образом для определения элементного состава твёрдых образцов, в частности металлов, сплавов, полупроводников и керамики.

Анализатор углерода и серы

Анализатор углерода и серы измеряет содержание углерода и серы в суперсплавах, обеспечивая корректный состав и предотвращая такие дефекты, как хрупкость и растрескивание. Он играет ключевую роль в обеспечении качества, поддерживая чистоту сплава и оптимизируя механические свойства. Этот контроль гарантирует выпуск надёжных, высокопроизводительных деталей из суперсплавов, например лопаток турбин, для аэрокосмической и энергетической отраслей.

Цех рентгеновского контроля

Цех рентгеновского контроля выполняет неразрушающий контроль для выявления внутренних дефектов (трещины, пористость) в отливках из суперсплавов. Он обеспечивает структурную целостность, проверяет размерную точность и поддерживает контроль качества путём обследования деталей без повреждений. Этот процесс критически важен для сертификации надёжности и работоспособности высокоточных компонентов, таких как лопатки турбин, в аэрокосмической и энергетической отраслей.

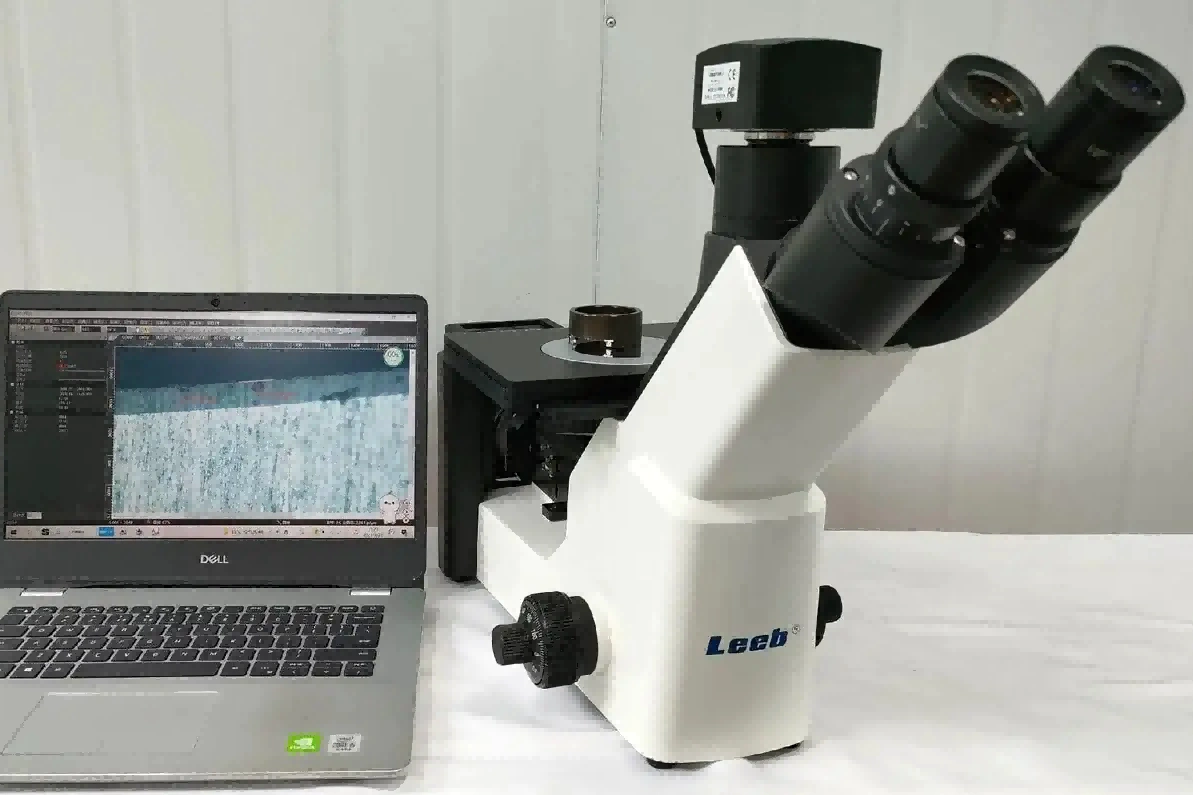

Металлографическая микроскопия

Металлографическая микроскопия исследует микроструктуру литых деталей из суперсплавов, выявляя дефекты (трещины, включения) и оценивая размер зерна и фазовый состав. Она подтверждает эффективность термообработки и гарантирует, что механические свойства сплава соответствуют требованиям. Детальный анализ необходим для производства высокопроизводительных и долговечных компонентов в критически важных отраслях, таких как аэрокосмическая и энергетическая.

3D-сканирующий измерительный комплекс

3D-сканирующий измерительный комплекс обеспечивает контроль размерной точности и качества поверхности деталей из суперсплавов путём создания точных 3D-моделей. Он выявляет дефекты, выполняет контроль качества и сравнивает отсканированные детали с CAD-моделями для поддержания согласованности. Также он поддерживает реверс-инжиниринг, формируя детальные модели, что важно для производства высокоточных компонентов в аэрокосмической и энергетической отраслях.

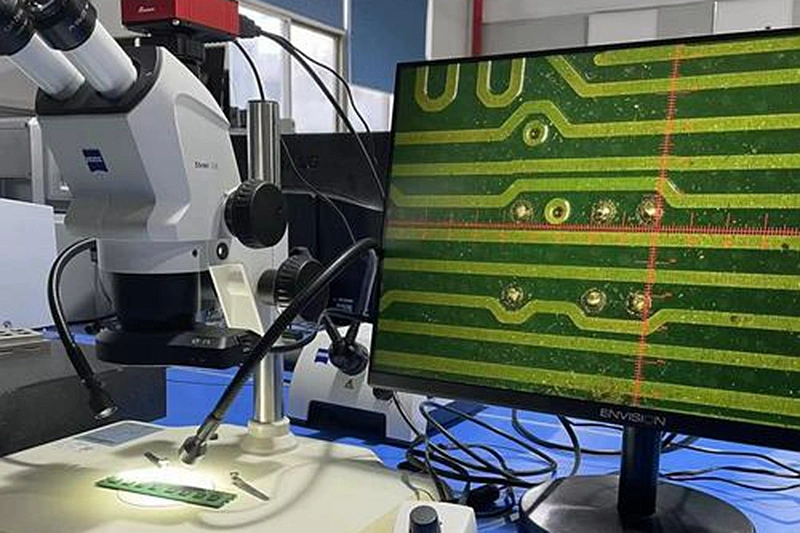

Стереомикроскоп

Стереомикроскоп позволяет детально инспектировать детали из суперсплавов: выявлять поверхностные дефекты, изучать сложные элементы и визуализировать зеренную структуру. Он обеспечивает неразрушающий контроль и точные размерные измерения, гарантируя соответствие высоким стандартам качества. Инструмент критически важен для подтверждения надёжности и эффективности компонентов из суперсплавов, применяемых в требовательных отраслях — аэрокосмической и энергетической.

Сканирующий электронный микроскоп (SEM)

Сканирующий электронный микроскоп (SEM) обеспечивает высокое разрешение изображений и анализ химического состава деталей из суперсплавов. Он выявляет поверхностные дефекты, анализирует микроструктуры и исследует поверхности изломов для определения механизмов разрушения. SEM гарантирует качество, целостность и эксплуатационные характеристики компонентов из суперсплавов, что делает его незаменимым для таких отраслей, как аэрокосмическая и энергетическая, где критичны точность и надёжность.

Электронная универсальная разрывная машина при комнатной температуре

Электронная универсальная разрывная машина при комнатной температуре измеряет предел прочности при растяжении, предел текучести, относительное удлинение и модуль упругости деталей из суперсплавов. Она оценивает их механические свойства и стойкость к нагрузке, предоставляя критические данные о жёсткости материала, пластичности и характере разрушения. Эти испытания гарантируют соответствие компонентов из суперсплавов стандартам для высоконагруженных применений в аэрокосмической и энергетической отраслях.

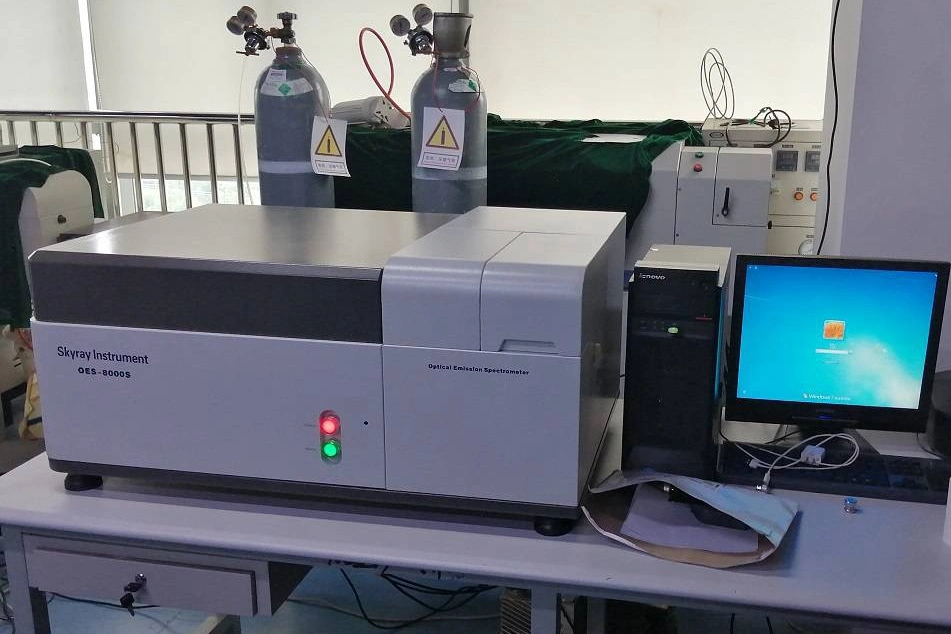

Оптично-эмиссионный спектрометр прямого считывания

Спектрометр прямого считывания выполняет быстрое неразрушающее определение элементного состава деталей из суперсплавов, идентифицируя и количественно оценивая элементы. Он подтверждает марки сплавов, выявляет примеси и обеспечивает химическую согласованность для контроля качества. Это устройство необходимо для поддержания целостности и характеристик компонентов из суперсплавов, применяемых в высоконагруженных условиях аэрокосмической и энергетической отраслей.

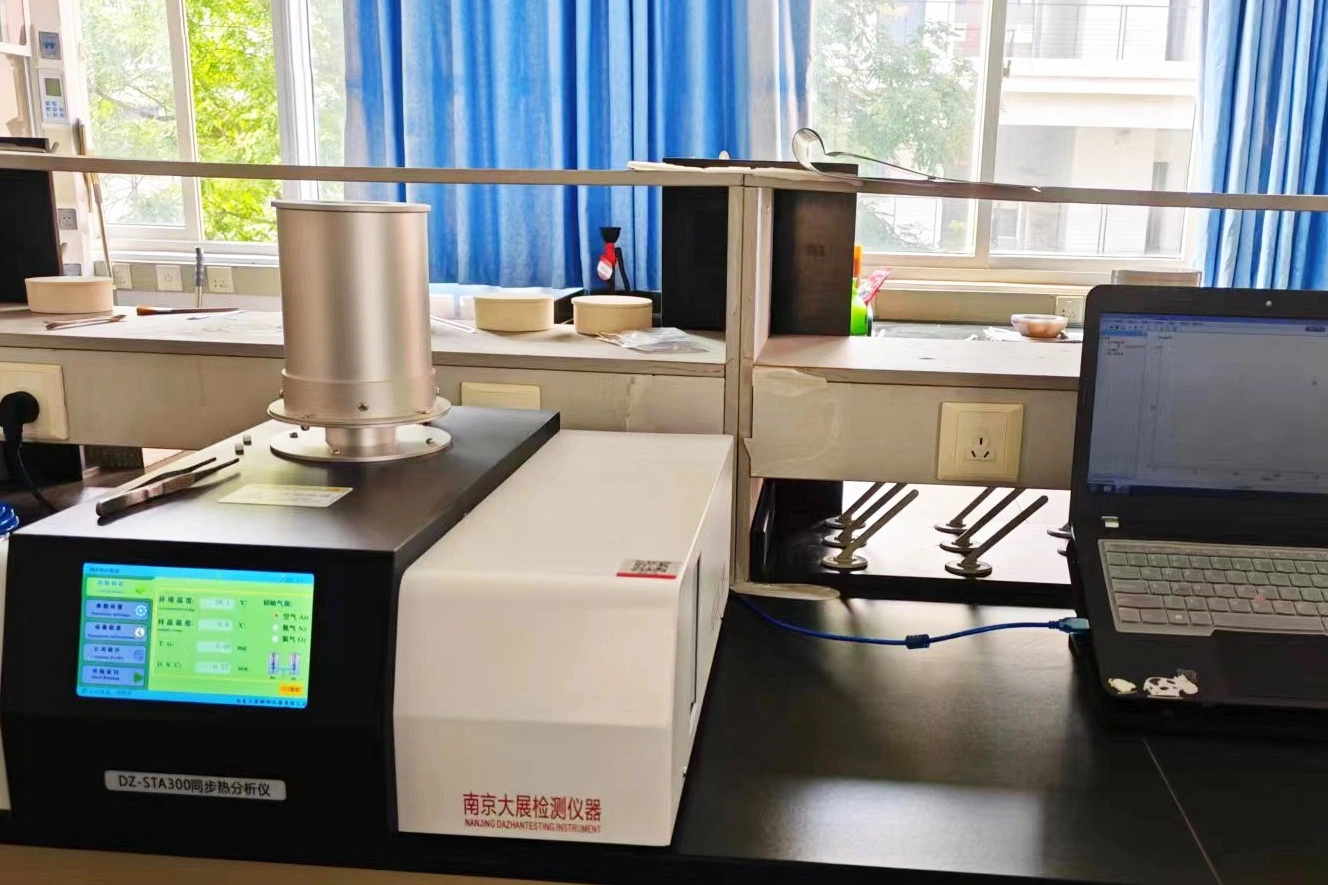

Одновременный термический анализатор (STA)

Одновременный термический анализатор (STA) оценивает термические свойства деталей из суперсплавов, измеряя термическую стабильность, фазовые переходы, теплоёмкость, термическое разложение и поведение при окислении. Он предоставляет важные сведения о работе суперсплавов при высоких температурах, обеспечивая их надёжность и эффективность в требовательных областях, таких как аэрокосмическая и энергетическая, где необходима термостойкость.

Испытатель динамической и статической усталости

Испытатель динамической и статической усталости оценивает долговечность деталей из суперсплавов, измеряя их поведение при циклических и постоянных нагрузках. Он анализирует зарождение и распространение трещин, стойкость к напряжениям и прогнозирует срок службы компонентов. Эти испытания гарантируют, что детали из суперсплавов, такие как лопатки турбин, выдерживают эксплуатацию в высоконагруженных условиях аэрокосмической и энергетической отраслей.

450KV линейный массив, промышленная КТ (GE)

Линейная промышленная КТ обеспечивает высокоразрешающую 3D-визуализацию для неразрушающего контроля деталей из суперсплавов. Она выявляет внутренние дефекты, проверяет размерную точность, анализирует плотность материала и инспектирует сложные геометрии. Это гарантирует качество, точность и надёжность компонентов, что критично для отраслей, таких как аэрокосмическая и энергетическая, где важны высокие эксплуатационные характеристики деталей из суперсплавов.

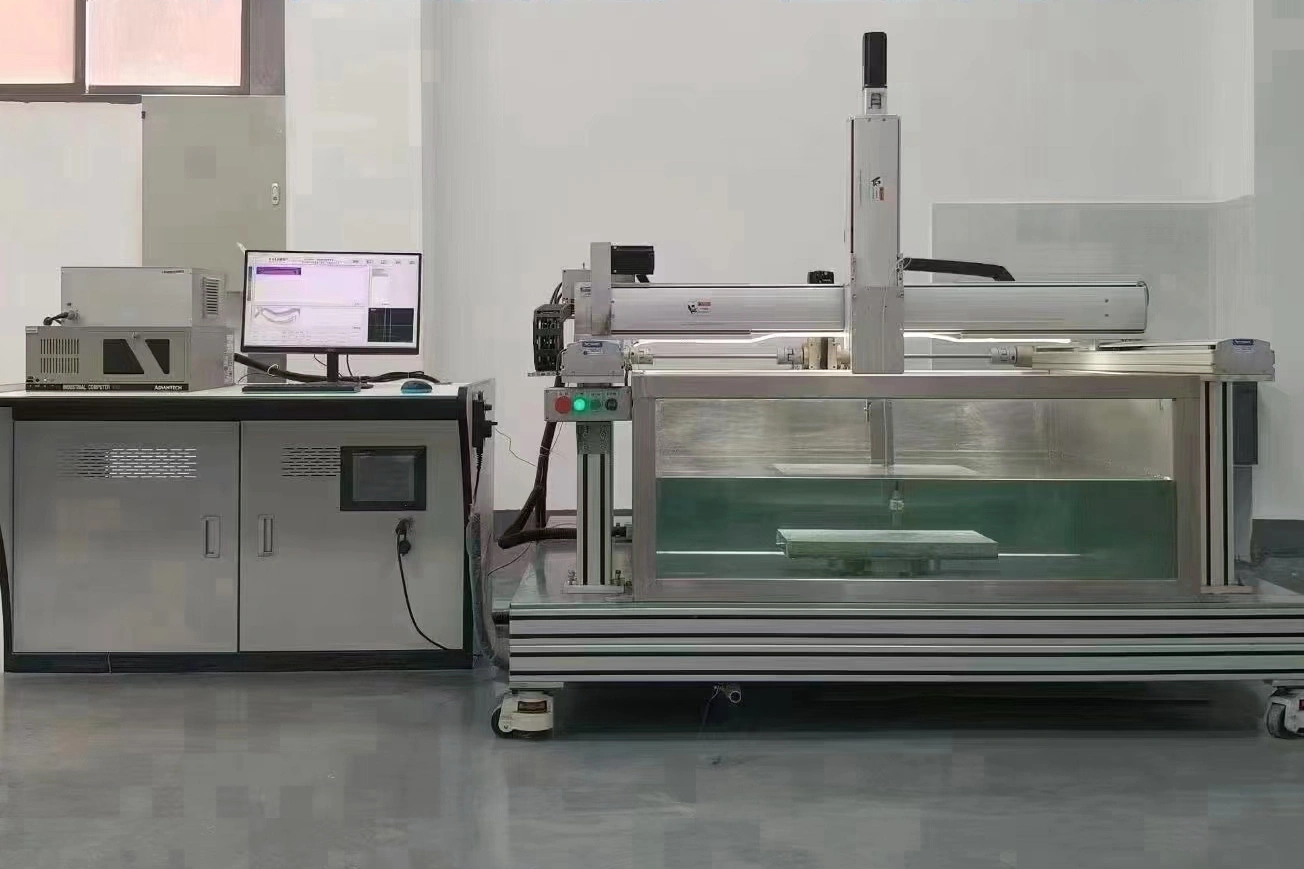

Иммерсионное ультразвуковое оборудование контроля

Иммерсионное ультразвуковое оборудование контроля выявляет внутренние дефекты, измеряет толщину, оценивает качество соединений и проверяет однородность материала в деталях из суперсплавов. Оно обеспечивает неразрушающий контроль с использованием ультразвуковых волн, гарантируя структурную целостность и соответствие конструкторским требованиям. Эта технология критична для подтверждения качества и надёжности компонентов в высокопроизводительных отраслях, таких как аэрокосмическая и энергетическая.

Линия коррозионных испытаний поверхности

Линия коррозионных испытаний поверхности проверяет и повышает коррозионную стойкость деталей из суперсплавов, моделируя жёсткие условия, применяя защитные обработки и выявляя поверхностные дефекты. Она обеспечивает соответствие стандартам по коррозионной стойкости и регулирует шероховатость поверхности для оптимальной работы. Этот процесс жизненно важен для компонентов из суперсплавов, работающих в экстремальных условиях, например в аэрокосмической и энергетической отраслях.

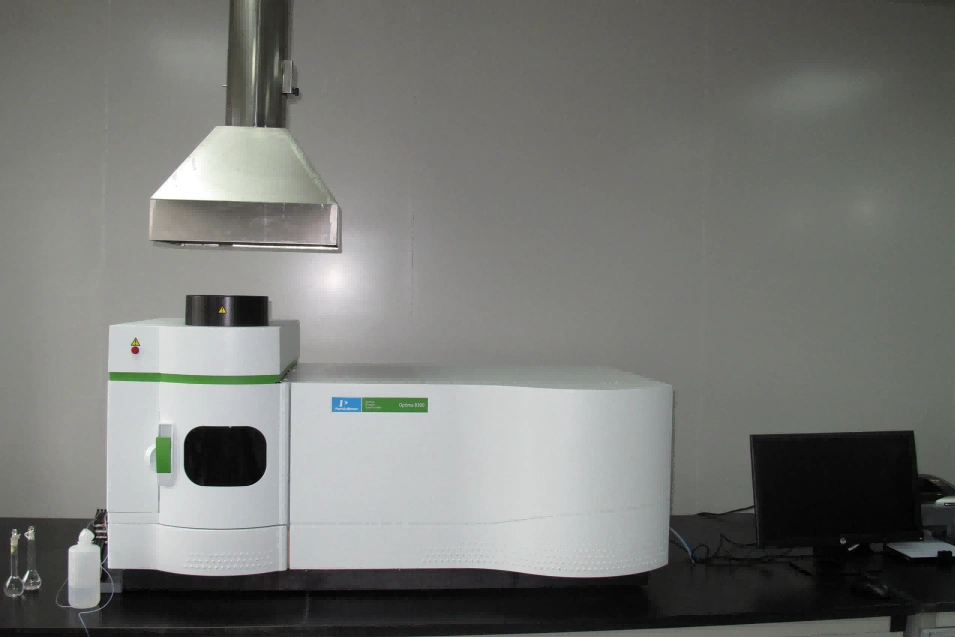

Индуктивно связанный плазменный оптико-эмиссионный спектрометр (ICP-OES)

Индуктивно связанный плазменный оптико-эмиссионный спектрометр (ICP-OES) анализирует элементный состав деталей из суперсплавов, выявляя следовые элементы и примеси. Он гарантирует подтверждение марки сплава, контроль качества и соответствие отраслевым требованиям. Этот неразрушающий метод критичен для поддержания химической целостности и рабочих характеристик компонентов из суперсплавов в высоконагруженных условиях аэрокосмической и энергетической отраслей.

Дифрактометр электронного обратного рассеяния (EBSD)

Дифрактометр электронного обратного рассеяния (EBSD) анализирует микроструктуру деталей из суперсплавов, картируя кристаллографическую ориентировку, характеризуя границы зёрен, идентифицируя фазы и оценивая деформации и напряжения. Он также помогает в анализе отказов. Такая детальная микроструктурная информация обеспечивает оптимальные механические характеристики и надёжность компонентов из суперсплавов в высоконагруженных условиях, например в аэрокосмической и энергетической отраслях.

Платформа испытаний теплофизических свойств

Платформа испытаний теплофизических свойств измеряет ключевые тепловые характеристики деталей из суперсплавов, включая теплопроводность, удельную теплоёмкость, тепловое расширение и температуропроводность. Она также оценивает устойчивость при высоких температурах, гарантируя сохранение характеристик и размерной стабильности при экстремальном нагреве. Эти испытания критичны для подтверждения долговечности и надёжности суперсплавов в аэрокосмических и энергетических применениях.

Начните новый проект сегодня