Обзор постобработки

Постобработка деталей из суперсплавов

Neway предоставляет обработки поверхности для компонентов из суперсплавов, такие как высокоточная механическая обработка, полирование и термозащитные покрытия. Эти обработки повышают эксплуатационные характеристики за счёт улучшения износостойкости, снижения трения, увеличения долговечности в условиях высоких температур и высоких нагрузок, а также соответствия строгим отраслевым стандартам для авиации, энергетики и других секторов.

Горячее изостатическое прессование (HIP)

Горячее изостатическое прессование (HIP) — это постобработка деталей из суперсплавов, при которой компоненты подвергаются воздействию высокой температуры и изостатического газового давления. Это устраняет внутреннюю пористость, улучшает механические свойства и повышает усталостную стойкость. HIP обеспечивает плотность и целостность детали, что критически важно для высоконагруженных применений в авиации и энергетике.

Термообработка

Термообработка повышает свойства деталей из суперсплавов за счёт улучшения прочности, стойкости к ползучести и усталости посредством оптимизации микроструктуры. Она совершенствует зеренную структуру, устраняет литейные дефекты и снимает остаточные напряжения. Кроме того, повышает стойкость к окислению и коррозии, обеспечивая долговечность в условиях высоких температур и нагрузок. Процесс критически важен для авиации, энергетики и нефтехимии, где требуется надёжность и длительная работоспособность.

Сварка суперсплавов

Сварка суперсплавов восстанавливает дефекты, соединяет сложные компоненты и ремонтирует изношенные части, продлевая срок службы критических деталей, таких как лопатки турбин. Она обеспечивает прочные и герметичные соединения при сохранении жаропрочности и коррозионной стойкости. Процесс незаменим в авиации и энергетике, где компоненты работают в экстремальных условиях и под высокими нагрузками.

Механическая обработка суперсплавов на ЧПУ

Сварка суперсплавов восстанавливает дефекты соединяет сложные компоненты и ремонтирует изношенные части, продлевая срок службы критических деталей, таких как лопатки турбин. Она обеспечивает прочные и герметичные соединения при сохранении жаропрочности и коррозионной стойкости. Процесс незаменим в авиации и энергетике, где компоненты должны надёжно работать в экстремальных условиях и при высоких нагрузках.

Глубокое сверление суперсплавов

Глубокое сверление суперсплавов позволяет формировать точные внутренние элементы, например, каналы охлаждения, в высокопроизводительных компонентах, таких как лопатки турбин. Обеспечивает жёсткие допуски на глубокие отверстия, улучшая теплораспределение и эффективность в высокотемпературных условиях. Процесс важен для авиации и энергетики, где сложные решения повышают долговечность и эффективность работы узлов в экстремальных условиях.

Электроэрозионная обработка (EDM)

Электроэрозионная обработка (EDM) обеспечивает точные и сложные резы по суперсплавам без термического повреждения, сохраняя целостность материала. Эффективно обрабатывает твёрдые суперсплавы, минимизирует износ инструмента и формирует качественную поверхность. EDM важна для авиации и энергетики, где сложные геометрии и высоконагруженные компоненты требуют исключительной точности и долговечности при минимальном воздействии на свойства материала.

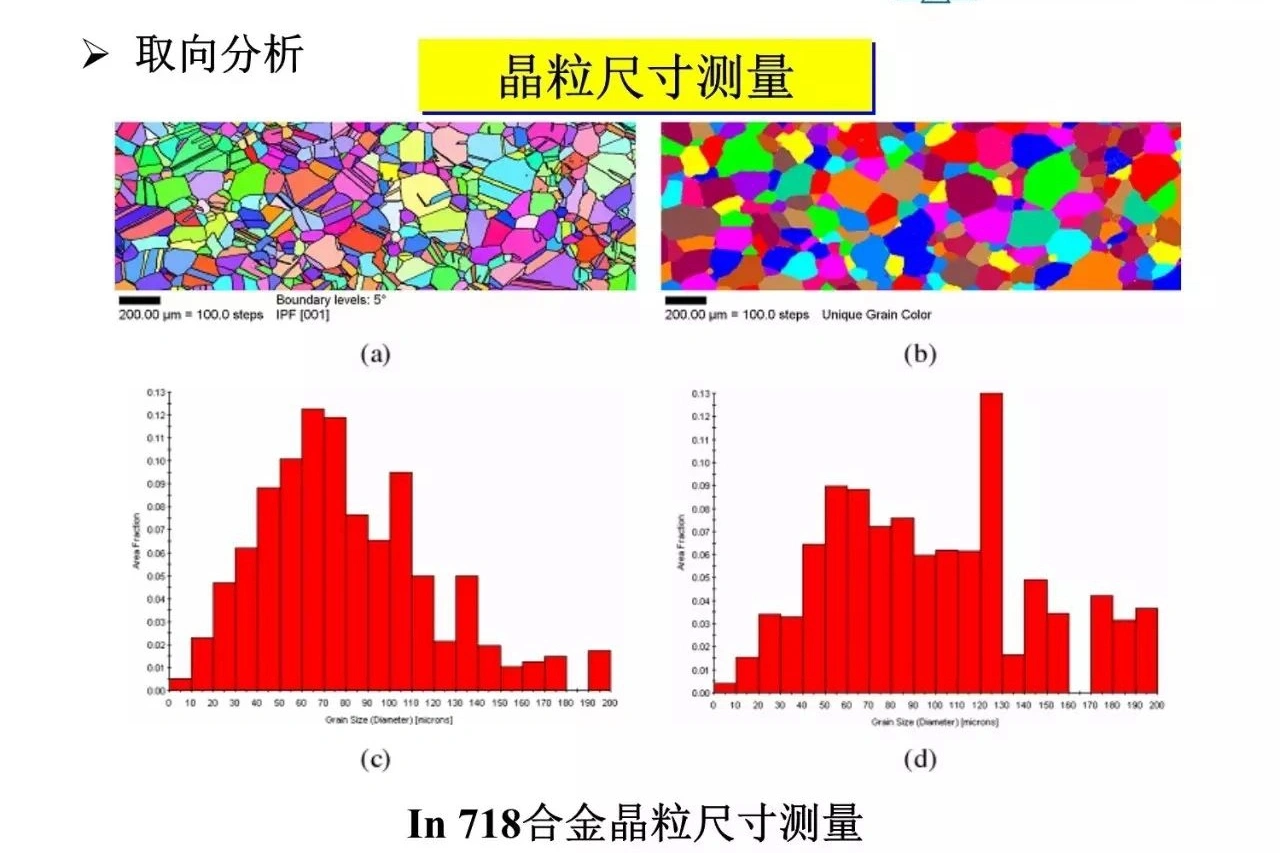

Испытания и анализ материалов

Испытания и анализ материалов обеспечивают качество и надёжность отливок из суперсплавов путём выявления дефектов, проверки состава и подтверждения механических свойств. Это повышает эксплуатационные характеристики, обеспечивая соответствие стандартам и выявляя потенциальные точки отказа. Подход улучшает безопасность, продлевает срок службы компонентов и оптимизирует производство, предоставляя ключевые данные для улучшения технологий литья и проектирования материалов.

Начните новый проект сегодня