Cómo los procesos de fabricación afectan módulos de motores de cohetes

El Impacto de los Procesos de Fabricación en los Módulos de Motores de Cohete

Los procesos de fabricación utilizados para producir módulos de motores de cohete impactan significativamente su rendimiento, durabilidad y funcionalidad general en entornos de alta tensión y temperaturas extremas. Factores clave como las propiedades del material, la precisión y la integridad estructural dependen en gran medida de las técnicas de fabricación. A continuación, se explica cómo los diferentes procesos influyen en el desempeño de los módulos de motores de cohete:

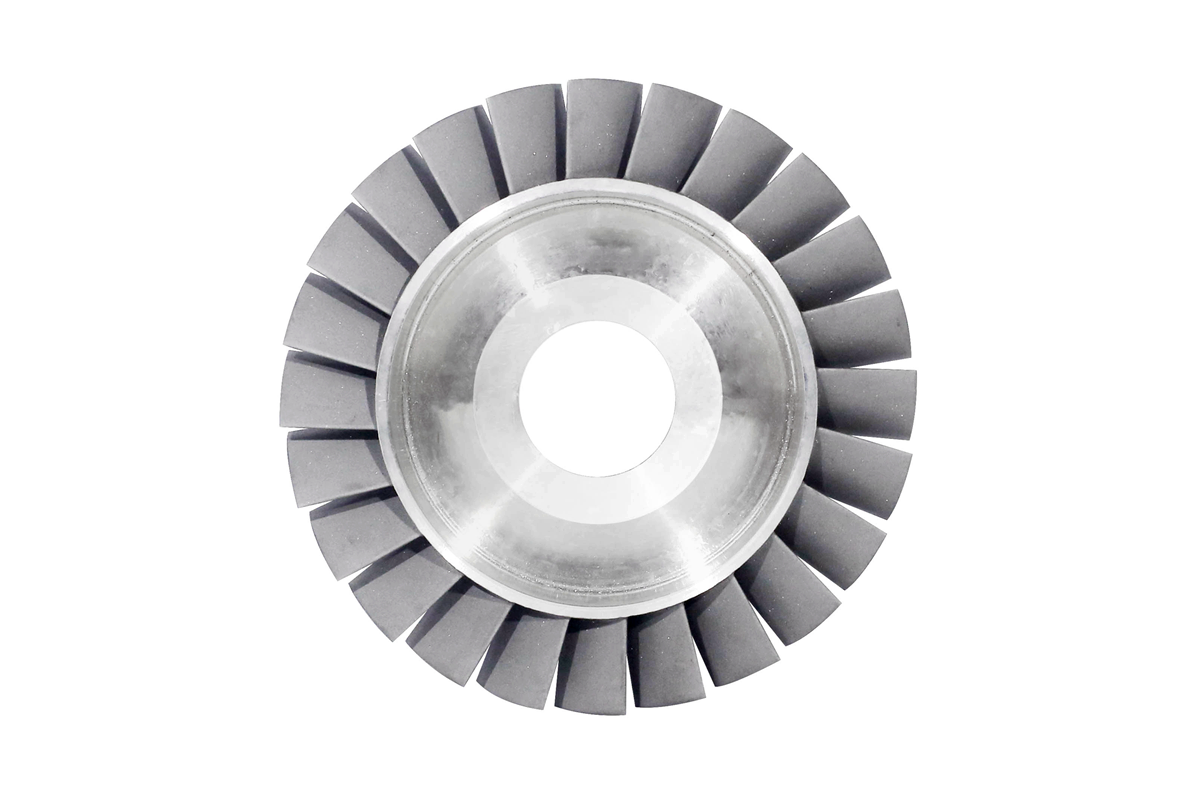

1. Fundición (Fundición por Inversión al Vacío, Fundición Monocristalina de Superaleaciones)

Efecto en el Rendimiento: Los procesos de fundición, especialmente la fundición monocristalina, son esenciales para crear álabes de turbina y otros componentes sometidos a altos esfuerzos que deben resistir temperaturas extremas y fuerzas centrífugas elevadas. Las superaleaciones monocristalinas como CMSX-10 o Inconel 718 ofrecen una resistencia superior a la fatiga térmica y al creep debido a la ausencia de límites de grano que minimizan la formación de grietas bajo altas temperaturas.

Impacto en la Durabilidad: Este método garantiza que piezas como álabes de turbina y revestimientos de cámaras de combustión tengan una estructura de grano óptima para ofrecer resistencia, estabilidad térmica y larga vida útil en condiciones extremas. La fundición por inversión al vacío ayuda a mantener la precisión dimensional y reducir la porosidad, aspectos cruciales para componentes duraderos en motores de cohete.

2. Forja (Forja de Superaleaciones, Forja Isotérmica, Forja Libre)

Efecto en el Rendimiento: La forja produce materiales densos e isotrópicos con mejores propiedades mecánicas comparadas con las piezas fundidas. Refinar la estructura del grano aumenta la resistencia, lo cual es vital para componentes sometidos a esfuerzos mecánicos elevados como los discos de turbina o carcasas de motor.

Impacto en la Durabilidad: La forja mejora la resistencia a la fatiga y la tenacidad al impacto, haciendo que los módulos de motores de cohete sean más confiables durante su uso prolongado en ambientes con fluctuaciones térmicas y cargas mecánicas extremas.

3. Mecanizado CNC (Mecanizado CNC de Superaleaciones)

Efecto en el Rendimiento: El mecanizado CNC permite el diseño preciso y acabado de piezas como boquillas, carcasas de motor y componentes de válvulas, garantizando tolerancias exactas para un flujo óptimo y mínima resistencia. La precisión es esencial para reducir turbulencias y optimizar la combustión del combustible.

Impacto en la Durabilidad: Un mecanizado adecuado evita la introducción de tensiones internas o defectos durante la producción, lo que previene fallos por fatiga en piezas críticas expuestas a esfuerzos extremos. La precisión del mecanizado CNC es clave para garantizar el alto rendimiento de los componentes del motor de cohete.

4. Impresión 3D (Impresión 3D de Superaleaciones)

Efecto en el Rendimiento: La fabricación aditiva (impresión 3D) permite crear geometrías complejas que serían difíciles o imposibles de lograr mediante métodos tradicionales. Esto posibilita el diseño de inyectores de combustible ligeros y resistentes, boquillas de escape y escudos térmicos capaces de soportar las altas presiones y temperaturas del motor de cohete.

Impacto en la Durabilidad: La impresión 3D permite fabricar piezas optimizadas con menor peso y mejores propiedades mecánicas, lo cual es crucial en la industria aeroespacial, donde cada gramo cuenta. La flexibilidad de la impresión 3D facilita la producción de componentes personalizados y complejos, reduciendo la complejidad y el costo de fabricación.

5. Tratamiento Térmico (Tratamiento Térmico de Superaleaciones)

Efecto en el Rendimiento: Los procesos de tratamiento térmico como el envejecimiento y el tratamiento de solución mejoran la resistencia, dureza y estabilidad a la oxidación del material. Esto es vital para aleaciones como Inconel 718 y Hastelloy X, que deben conservar sus propiedades a temperaturas elevadas.

Impacto en la Durabilidad: El tratamiento térmico aumenta la resistencia a la fatiga y mejora el rendimiento general de los componentes críticos del motor, garantizando que conserven su integridad estructural y propiedades térmicas durante ciclos repetidos de calentamiento y enfriamiento.

6. Soldadura y Unión (Soldadura de Superaleaciones)

Efecto en el Rendimiento: La soldadura es fundamental para unir componentes como cámaras de combustión, álabes de turbina y anillos de boquilla. El método utilizado —como soldadura TIG o soldadura láser— influye en la microestructura y propiedades mecánicas de la zona de soldadura. La soldadura de superaleaciones debe preservar la resistencia y estabilidad térmica del material base.

Impacto en la Durabilidad: Una soldadura mal ejecutada puede generar concentraciones de tensión que debilitan el material, provocando fallos prematuros. Técnicas adecuadas garantizan uniones fuertes, resistentes a la fatiga térmica y seguras bajo condiciones extremas.

7. Prensado Isostático en Caliente (HIP)

Efecto en el Rendimiento: El prensado isostático en caliente elimina la porosidad en piezas fundidas o sinterizadas, aumentando su densidad y mejorando sus propiedades mecánicas. Es una técnica clave para fabricar álabes de turbina de alto rendimiento y otras piezas sometidas a altas presiones y temperaturas.

Impacto en la Durabilidad: El HIP mejora la resistencia a grietas, fatiga y corrosión, lo cual es esencial para módulos de motor expuestos a ciclos térmicos y presiones intensas. El aumento de densidad garantiza que los componentes actúen de forma confiable durante su vida útil.

8. Tratamientos Superficiales (Recubrimientos Térmicos y Anticorrosivos)

Efecto en el Rendimiento: Los recubrimientos de barrera térmica (TBC) y recubrimientos anticorrosivos se aplican a superficies externas de componentes como álabes de turbina y boquillas de escape para protegerlos contra temperaturas extremas y gases corrosivos. Los TBC a base de circonio pueden reducir la carga térmica del material subyacente, permitiendo trabajar a temperaturas más altas.

Impacto en la Durabilidad: Estos recubrimientos prolongan la vida útil de los componentes del motor al prevenir la oxidación y reducir tensiones térmicas, mejorando así el rendimiento general del motor.

9. Inspección y Pruebas (Ensayos No Destructivos, CMM, SEM, etc.)

Efecto en el Rendimiento: Las técnicas de inspección como CMM, SEM (Microscopía Electrónica de Barrido) y radiografía permiten detectar defectos como grietas o inclusiones antes del ensamblaje final del motor. Asegurar piezas libres de defectos es clave para evitar fallos durante la operación.

Impacto en la Durabilidad: Los ensayos no destructivos garantizan que solo piezas con integridad estructural óptima formen parte del ensamblaje final, aumentando la seguridad y fiabilidad del motor en condiciones extremas. Las pruebas avanzadas permiten identificar y corregir cualquier defecto antes de la producción.

Resumen:

Los procesos de fabricación utilizados en los módulos de motores de cohete influyen directamente en las propiedades del material, la resistencia y el desempeño general de los componentes. Procesos como la fundición, la forja, el mecanizado, la impresión 3D y el tratamiento térmico aseguran que las piezas soporten condiciones extremas —altas temperaturas, esfuerzos mecánicos y ciclos térmicos rápidos—. Las técnicas avanzadas de inspección y pruebas garantizan que los componentes cumplan con los estrictos requisitos de fiabilidad para aplicaciones aeroespaciales. Cada etapa del proceso productivo desempeña un papel esencial para lograr el rendimiento y la durabilidad necesarios para que los módulos de motores de cohete tengan éxito en misiones de alta exigencia.