¿Qué aleaciones se utilizan más comúnmente para los módulos de motores de cohetes?

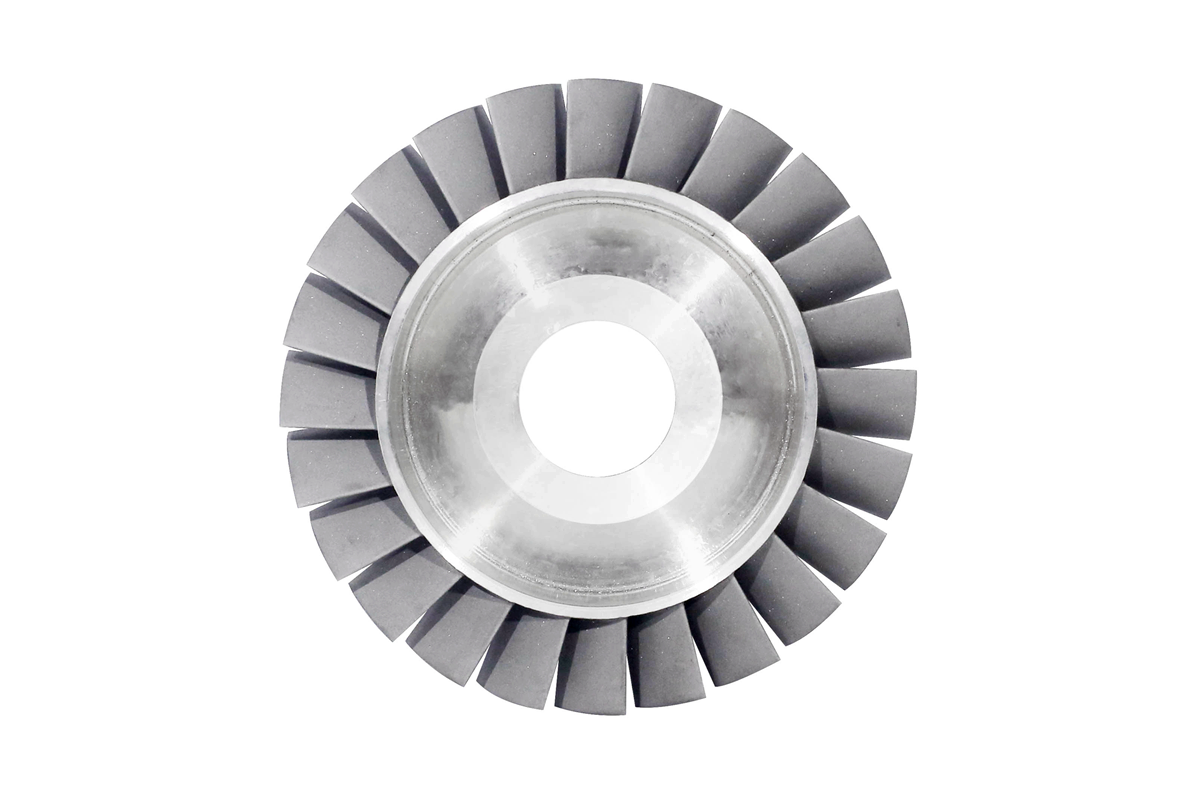

Módulos de Motor de Cohete: Aleaciones Clave para Aplicaciones de Alto Rendimiento

Las aleaciones más utilizadas en los módulos de motores de cohete son aquellas capaces de soportar temperaturas extremas, alta presión y entornos químicos agresivos. Basándose en la oferta de materiales de NewayAero, las siguientes aleaciones son típicamente preferidas en aplicaciones aeroespaciales:

1. Aleaciones Inconel (Superaleaciones a Base de Níquel)

Inconel 718: Conocida por su excelente resistencia a altas temperaturas y a la corrosión, Inconel 718 se utiliza comúnmente en cámaras de combustión, álabes de turbina y otros componentes de motores de cohete.

Inconel 625: Esta aleación ofrece excelente resistencia a la oxidación a alta temperatura, ideal para revestimientos de boquillas, conductos de escape y componentes sometidos a altos esfuerzos.

Inconel X-750: Frecuentemente usada en turbinas de gas, esta aleación también se emplea en componentes de motores de cohete donde la resistencia a la fatiga térmica es fundamental.

Inconel 939: Utilizada en componentes de alto rendimiento del motor, Inconel 939 ofrece buena resistencia a la oxidación a altas temperaturas, especialmente en la zona de combustión.

2. Serie CMSX (Superaleaciones Monocristalinas)

CMSX-10, CMSX-486, CMSX-4: Superaleaciones monocristalinas avanzadas altamente resistentes al creep térmico y a la oxidación. Componentes como los álabes de turbina en motores de cohete se benefician de sus propiedades mecánicas a altas temperaturas.

3. Aleaciones Rene

Rene 104 y Rene 108: Gracias a sus excepcionales propiedades térmicas y mecánicas, estas aleaciones de alto rendimiento se emplean en las zonas más exigentes del motor de cohete, como extensiones de boquilla y componentes de turbina.

4. Aleaciones Hastelloy (aleaciones a base de níquel)

Hastelloy X: Reconocida por su estabilidad a altas temperaturas y resistencia a la oxidación, es una opción habitual para zonas de combustión y boquillas de motores de cohete.

Hastelloy C-276: Aunque se utiliza principalmente en procesos químicos, esta aleación también es adecuada para componentes de motores de cohete que requieren resistencia a la corrosión y oxidación a temperaturas elevadas.

5. Aleaciones de Titanio

Ti-6Al-4V: Aunque no son tan resistentes al calor como las aleaciones de níquel, las aleaciones de titanio como la Ti-6Al-4V se emplean en ciertas partes estructurales del motor gracias a su excelente relación resistencia-peso.

6. Aleaciones Monel

Monel K500: Las aleaciones Monel, como Monel K500, se usan en componentes que requieren excelente resistencia a la corrosión y rendimiento moderado a altas temperaturas.

7. Aleaciones Stellite

Stellite 6B: Conocida por su excepcional resistencia al desgaste, las aleaciones Stellite se utilizan en componentes como asientos de válvula u otras piezas que requieren resistencia a la corrosión y al desgaste a alta temperatura. Sin embargo, son menos comunes en motores de cohete frente a otras aleaciones.

Consideraciones Clave:

Resistencia a la Fatiga Térmica: Los módulos del motor de cohete experimentan ciclos térmicos extremos, lo que hace que aleaciones como Inconel 718 y la serie CMSX sean altamente deseables por su excelente resistencia a la fatiga térmica.

Resistencia a la Oxidación y Corrosión: Aleaciones de alta temperatura como Inconel y Hastelloy se eligen por su capacidad superior para resistir la corrosión y oxidación en el entorno extremo de los motores de cohete.

Relación Resistencia-Peso: Para componentes estructurales, las aleaciones de titanio son más adecuadas gracias a su ligereza y alta resistencia, lo que ayuda a reducir la masa total del motor.

Las propiedades específicas de estas aleaciones —como resistencia a altas temperaturas, resistencia a la oxidación y resistencia a la fatiga— las convierten en materiales esenciales para los exigentes requisitos de rendimiento de los módulos de motores de cohete.